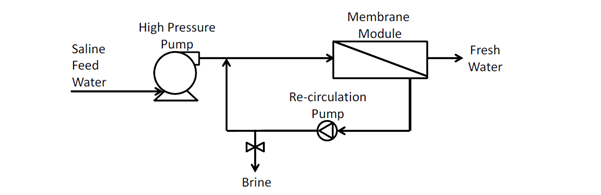

درحال ساخت سیستم RO به ظرفیت ۴۰ متر مکعب در ساعت

ساخت سیستم اسمز_معکوس RO به ظرفیت ۴۰ متر مکعب در ساعت در محل کارگاه شرکت عمران_سازان_مهاب

ساخت سیستم اسمز_معکوس RO به ظرفیت ۴۰ متر مکعب در ساعت در محل کارگاه شرکت عمران_سازان_مهاب

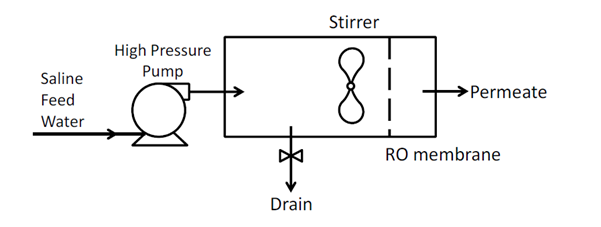

به طور کلی چالش های فرآیندی در اسمز معکوس متداول که عامل ابداع فرآیند اسمز معکوس CC شد به شرح زیر می باشد:

– برای ریکاروری بالای ۸۵ درصد به طراحی ۳ الی چهار مرحله تصفیه نیاز بود و همین مسله هزینه های مالی و عدم انعطاف در فرآیند را نشان داد.

– سرعت بالای رسوب گذاری بر روی غشا

– افرایش افت فشار در هر یک از تجهیزات بکار برده شده

– سرعت کراس فلوی بسیار پایین

بهترین روش در کاهش رسوب گذاری با استفاه از روش CCRO

– استفاده از تجهیزات و المان های هیبریدی

– first stage permeate back pressure

– interstage booster pump

– استفاده کردن و طراحی فرآیند یک مرحله ای صرف نظر از درصد ریکاوری سیستم

– استفاده از سیستم فرآیندی نیمه پیوسته (۱۰۰% recovery followed bu dumps of concentrate)

– استفاده از ۳-۴ المان غشایی در هر یک از تجهیزات فشاری

– کنترل دبی جریان متقاطع

– کنترل سرعت ریکاوری

– انعطاف پذیری فرآیندی در حد بالا

– کاهش رسوب گذاری و اسکالینگ

– کاهش تقریبی ۳۵ درصد از مصرف انرژی به نسبت اسمز معکوس متداول

– ۹۵بیش از درصد ریکاوری و ۷۵ درصد کاهش در هدر رفت آب

ویژگی های برتر روش CCRO از روش اسمز معکوس

حوزه های استفاده از فرآیند CCRO

– صنایع نیروگاهی

– صنایع غذایی خصوصا فرآیندهای تولید صنعتی شکلات

– صنایع آرایشی و بهداشتی

– کارخانجات تولید خودرو

– صنایع کاغذ سازی

– واحد های فرآیندی سیار در صنایع نفت و گاز

استفاده و کاربرد فرآیند CCRO اسمز معکوس CC

– BWRO (high recovery)

– SWRO (low recovery)

منابع

Tianyu Qiu and Philip A. Davies, Comparison of Configurations for High-Recovery Inland

Desalination Systems, Water, 2012

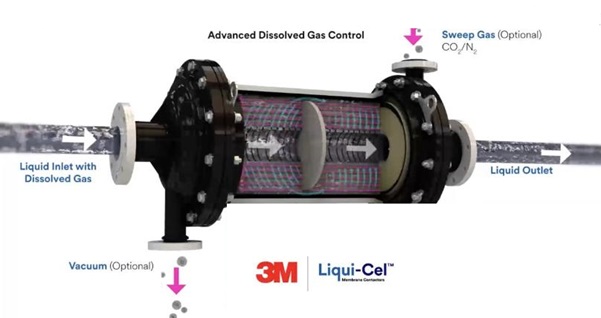

معرفی دستگاه ممبران تماسی برای حذف گاز حل شده در فاز مایع همراه مکانیزیم فرآیند جداسازی غشایی در دستگاه 3M™ Liqui-Cel ، مزایای استفاده از دستگاه کانتکتورغشایی ، مقایسه دستگاه ممبران تماسی با روش های متداول در گذشته و استفاده از ممبران تماسی Liqui-celTM در فرآیند گاززدایی از آب دریا

همان طور که در شماتیک ساختاری این دستگاه مشاهده می شود، در ممبران 3M™ Liqui-Cel، هر کدام ازکانتکتورها از هزارن فیبر توخالی تشکیل شده است، این ساختار نقش موثری در افزایش سطح تماس مایع-گاز دارد. جریان مایع اشباع از گاز به صورت شعاعی از دیواره خارجی فیبرهای غشایی جاری میشود. بافل های تعبیه شده در مرکز این فیبرها مایع را به صورت شعاعی هدایت میکند تا سطح تماس دو فاز بیشینه باشد.

اعمال مکش و ایجاد خلا در این سیستم به همراه جریان گازی متشکل از اکسیژن/دی اکسیدکربن که به شکل جریان گازی متقاطع با جریان مایع میباشد، موجب افزایش زمان انتقال جرم بین دو فاز شده و تعادل فازی را جهت افزایش راندمان تماس و جداسازی فازی بالا میبرد.

شماتیک دستگاه ممبران تماسی برای حذف گاز حل شده در فاز مایع همراه

در جدول زیر که مقایسه ای میان وزن و حجم دو مدل از این نوع کانتکتورها و برج های خلا انجام گرفته نشان میدهد که با وزن و حجم کم میتوان درصد گاز بیشتری را از فاز مایع همراه جدا نمود.

اهمیت استفاده از دستگاه ممبران تماسی

استفاده از دستگاه ممبران تماسی امروزه در بسیاری از صنایع مانند نفت و گاز حذف گاز همراه از فاز مایع( مانند جداسازی اکسیژن از آب تزریقی هنگام بازیابی هیدروکربن ها) حل شده در آن به دلیل کاهش مخاطرات زیست محیطی و افزایش راندمان تولید از اهمیت ویژه ای برخوردار است. این ممبران جایگزین برج های خلأ، هوا زدا های با نیروی اجباری و هواروب ها در طی دودهه اخیر میباشند. برای هوازدایی در صنایعی چون میکروالکترونیک، داروسازی، نیروگاه ها، صنایع غذایی،آب ورودی به دیگ های بخار صنعتی، پرینترهای جوهر افشان و یا دیجیتالی بکاربرده میشوند. همچنین برای حذف گاز از آب مورد استفاده در صنایع تولید نیمه هادی ها و تولید روکش های کاغذی نیز استفاده میشوند.

تکنولوژی غشایی مورد استفاده در دستگاه 3M™ Liqui-Cel

غشا های متخلخل و میکرونی در این دستگاه آب گریز هستند و جریان مایع از طرف دیواره غشایی و جریان گاز از طرف دیگر جریان میباید و با توجه به عدم امکان نفوذ فاز مایع از حفرات غشا ، ممبرین به صورت یک فصل مشترک بی اثر امکان تماس مستقیم دو فاز بدون ایجاد پراکندگی های فازی در سیستم غشایی را فراهم می آورد. تزریق گاز بی اثر به سیستم نیرو محرکه ای برای انتقال جرم اکسیژن یا گاز انحلال یافته در فاز مایع به دیواره غشایی است. سپس گاز جدا شده توسط پمپ خلا از سیستم خارج میگردد. معمولا برای حذف اکسیژن یا دی اکسید کربن از آب همراه بکاربره میشوند.

اساس علمی طراحی و ساخت این دستگاه بر پایه قانون هنری می باشد، بر این اساس زمانی گاز در یک محلول حل خواهد شد که فشار جزئی گاز از فشار آب یا جریان مایع بیشتر باشد .به همین علت ثابت حلالیت ( ثابت هنری ) برای هر نوع گاز فرق میکند.

استفاده مجدد از پساب و بازچرخانی پساب و استحصال پساب آنجایی دارای اهمیت می شود که با توجه به افزایش روز افزون جمعیت، کاهش نزولات جوی و خشکسالی در سالیان اخیر باعث کاهش سطح آب منابع زیر زمینی و کاهش منابع سطحی گردیده و بشر را مجبور کرده به دنبال استفاده از منابع آبی جدید باشد.

امروزه پساب تصفیه شده حاصل از تصفیه خانه های فاضلاب به عنوان یک منبع جدید و دائمی مورد توجه کارشناسان جهت جبران کمبود آب قرار گرفته است. به روشهای گوناگونی می توان از پساب تصفیه شده استفاده کرد و جلوی هدر رفت آب را گرفت.

برای مشاوره رایگان در مورد بازچرخانی آب و استفاده مجدد از پساب با ما در تماس باشید (تماس با ما)

استفاده بازچرخانی برای استحمام و یا شرب زیاد متداول نمی باشد. برای رسیدن به این کیفیت باید از فرآیند MBR به همراه تصفیه پیشرفته استفاده نمود. بعد از طی مراحل تصفیه و با رعایت موازین بهداشتی می توان از پساب برای استحمام و یا شرب استفاده نمود.

یکی دیگر از مصارف پساب تصفیه شده استفاده در خط تولید صنایع به عنوان آب ورودی و یا شستشو می باشد. این روش استفاده در حال حاضر در صنایع زیادی مورد استفاده قرار می گیرد و صنایع از پساب خروجی از تصفیه خانه خود استفاده می کنند. یکی دیگر از مصارف صنعتی استفاده مجدد از پساب برای خنک کاری می باشد.

کیفیت استحصال پساب برای پرورش ماهی باید در حد استاندارد تخلیه به آبهای سطحی باشد. برای این منظور باید طراحی و راهبری بصورت دقیق و علمی صورت گیرد.

یکی از متداولترین مصارف پساب تصفیه شده است استفاده از آن برای آبیاری فضای سبز و یا آبیاری کشاورزی می باشد. اکثر فرآیندهای هوازی تصفیه فاضلاب مانند فرآیند هوادهی گسترده، فرآیند MBBR، فرآیند SBR و… در صورت طراحی و راهبری اصولی به راحتی به استاندارد خواهند رسید. آبیاری کشاورزی با استفاده از پساب به روشهای گوناگونی صورت می گیرد که شامل قطره ایی، غرق آبی و … می باشد

بازچرخانی آب روند تبدیل فاضلاب به آب است که برای اهداف دیگر استفاده می شود. از این آب می توان در آبیاری فضای سبز، کشاورزی و یا پر کردن سفره های آب زیرزمینی استفاده کرد. همچنین این آب ممکن است مستقیما برای مصارف خاص مانند مصارف تجاری، صنایع، شهری به کار رود. با تصفیه این پساب حتی می توان به استاندارد های آب آشامیدنی نیز دست یافت. هنگامی که آب مصرف شده به منایع آب طبیعی باز می گردد کماکان می تواند برای اکوسیستم، تغذیه گیاهان و تغذیه آبخوان ها مفید باشد.

بازچرخانی آب روند تبدیل فاضلاب به آب است که برای اهداف دیگر استفاده می شود. از این آب می توان در آبیاری فضای سبز، کشاورزی و یا پر کردن سفره های آب زیرزمینی استفاده کرد. همچنین این آب ممکن است مستقیما برای مصارف خاص مانند مصارف تجاری، صنایع، شهری به کار رود. با تصفیه این پساب حتی می توان به استاندارد های آب آشامیدنی نیز دست یافت. هنگامی که آب مصرف شده به منایع آب طبیعی باز می گردد کماکان می تواند برای اکوسیستم، تغذیه گیاهان و تغذیه آبخوان ها مفید باشد.

سازمان بهداشت جهانی در موارد زیر استفاده مجدد از پساب را مجاز دانسته است:

۱- افزایش کمبود آب و تنش حاصل از آن

۲- افزایش جمعیت و مسائل متبط با امنیت غذا

۳- افزایش آلودگی زیست محیطی ناشی از دفع نامناسب فاضلاب

اهمیت بازچرخانی و استفاده مجدد از آب نه تنها در مناطق خشک بلکه در شهرها و محیط های آلوده نیز در حال افزایش است.

مقادیر زیادی از آب آشامیدنی می توانند با استفاده از باز چرخانی آب ذخیره شوند. استفاده مجدد از آب می تواند یک گزینه جایگزین برای منابع آب باشد.

موارد استفاده از پساب در ادامه آمده است:

۱- استفاده شهری: آبیاری فضای سبز، امکانات ورزشی، باغ های خصوصی، شستشوی ماشین

۲- استفاده کشاورزی: کشت هیدروپونیک، پرورش آبزیان، گلخانه ها، صنعت نوشیدنی

۳- استفاده تفریحی: آبیاری زمین های گلف، تفریحات آبی

۴- استفاده صنعتی: سیستم های خنک کننده، برج های خنک کننده، ساخت بتن

۵- استفاده زیست محیطی: تغذیه آبخوان ها، مرداب ها، باتلاق ها

۶- استفاده شرب: تقویت منابع آب های آسامیدنی سطحی، تغذیه آبخوان جهت استفاده آب شرب

در ایران با توجه به بحران آب و خشکسالی و کاهش منابع آب، باز چرخانی آب نیازی اساسی است. به همین جهت تصفیه خانه ها و شبکه های فاضلاب در حال ساخت می باشند. به عنوان مثال در شهر شیراز که شهری سرسبز است. تصفیه خانه شماره ۲ این شهر می تواند با تولید پساب با کیفیت آب مورد نیاز برای آبیاری فضای سبز و صنایع را تامین کند.

بازچرخانی فاضلاب اب و استفاده مجدد از پساب

مقابله با کم آبی و مدیریت منابع آبی کشور نیازمند همکاری همه است سازگاری با مشکل مالی یا کم آبی میتواند راه حل مشکل کم آبی باشد. باید در زمینه مدیریت منابع آب مصرفی قدمهایی برای بازچرخانی پساب برداریم.

بیشتر کشورهای دنیا با کمبود آب مواجه هستند و از آنجایی که جمعیت دنیا در حال افزایش می باشد به آب به عنوان یک منبع بسیار ارزشمند دیده شده شده و تلاشهای زیادی در برخی کشورهای حوزه منا(خاورمیانه و شمال آفریقا) برای بهره برداری آب با کارایی بیشتر و استفاده از هرقطره آن برای اطمینان از اینکه برای نسلهای آینده باقی بماند صورت گرفته تا از منابع آبی موجود حداکثر استفاده بهینه بعمل آید. این روند از یک کشور با دیگری براساس درجه فقدان آب، وضعیت اقتصادی و سایر عوامل متفاوت می باشد افزایش توجه به بهره برداری از منابع آبی غیرمتعارف یک نمونه ای از رویکردهای اخیر در توسعه منابع آبی جدید و ذخیره آب است در مقابل نزولات جوی رودخانه ها و آب زیرزمینی که بعنوان منابع آب شیرین معمول و متعارف در نظر گرفته می شوند منابع آبی غیر متعارف شامل: شیرین سازی آب دریا بازچرخانی پساب کشاورزی و فاضلاب شهری می باشد که دراین مقاله به بررسی بازرچرخانی آب با تاکید بر کشاورزی به عنوان یک نگاه جدید در افزایش منابع آبی و ویژگیهای آن پرداخته و ضرورت تصفیه ملاحظات بهداشتی و محیط زیست برای بازچرخانی پساب و بویژه کشاورزی مورد بحث قرار گرفته ضمن اینکه اقدامات برخی از کشورها دراین مقوله به عنوان نمونه معرفی می گردد.

در موضوع مدیریت فاضلاب و پساب بهویژه در بخش شهری دو جنبه اساسی وجود دارد، وجه اول موضوع بهداشت و آلایندگی (فاضلاب) است و وجه دوم ظرفیت بهرهبرداری و مدیریت حاصله از منبع آب سالم فراهم آمده (پساب). پیرامون هر دو موضوع بحثهای فنی و کارشناسی مختلفی در کشور وجود دارد. بهطور مثال بهینه بودن و توجیهپذیری احداث شبکه جمعآوری و احداث تصفیهخانه فاضلاب شهری در بسیاری از شهرهای کوچک واقع در نواحی خشک ایران که سطح آب زیرزمینی پایین است و برای دفع فاضلاب از چاههای جذبی استفاده میشود، مورد سؤال است. به نظر میرسد در این رابطه نیز همچنان که در بحث سدسازی و یا توسعه مهارگسیخته بخش کشاورزی مبتنی بر استحصال آبهای زیرزمینی مطرح است؛ تصمیمات سیاسی بر دیدگاههای کارشناسی غلبه یافته و چهبسا بدون بهینه بودن فنی، اقتصادی و اجتماعی، صرفاً بابت خواست فرضاً یک نماینده مجلس، پروژه گردآوری و تصفیه فاضلاب، کلید بخورد و در شرایط فعلی اقتصادی کشور، تا مدتها نیز نیمه کار بماند و بر لیست بلند پروژههای زخمی شده، بیفزاید. همچنین نمونه قابلتأمل دیگر، میزان تطابق شاخصها در تصفیه صورت پذیرفته و کیفیت پساب تولیدی در تصفیهخانههای کشور با استانداردهای مربوطه است که همواره موضوعی چالشبرانگیز بوده است امری که بحث جایگزینی پساب با آب کشاورزی را در بسیاری از مناطق با مشکل و مقاومت روبرو کرده است و یا علیرغم صرف هزینه بسیار برای جمعآوری و تصفیه فاضلاب، درنهایت، بازهم معضلات بهداشتی گستردهای را در محل تخلیه، ایجاد میکند.

اما در میان مجموع مسائلی که به نمونههایی از آن در بالا اشاره شد، آنچه بیشتر در نگاه کلان مدیریت منابع آب کشور محل نگرانی است غفلت و انحراف در بهرهبرداری و تخصیص مناسب پساب تولیدی است. بهعبارتدیگر، خارج نمودن فاضلاب (شهری) از چرخه سنتی مدیریت منابع آب محلی، که در نواحی خشک و نیمهخشک کشور عمدتاً بهصورت بازگشت به منابع آب زیرزمینی بوده است و بازچرخانی پساب در مسیری که از بازگشت تمام یا بخشی از آن به آبخوان، جلوگیری به عمل آید؛ تهدیدی فزاینده برای منابع آب زیرزمینی کشور است که هماکنون نیز در حال کسری مخزن شدید و در حال افت مداوم سطح آب هستند.

درواقع، رفع تهدید آلودگی منابع آب و ایجاد فرصت دسترسی به پساب قابلاستفاده، در صورت عدم برنامهریزی مناسب و متناسب برای پساب تولیدی و نگاه توسعهای یکبعدی به آن، بهعنوان صرفاً یک منبع آب جدید و عدم توجه به نقشی که قبلاً در طبیعت برای آن تعریفشده بوده، تهدیدی خطرناک برای آینده نزدیک منابع آبی کشور خواهد بود. مدیریت این تهدید و بیشینهسازی بهرهبرداری از فرصتهای موجود، بهویژه در کلانشهرهایی نظیر تهران، مشهد، اصفهان، شیراز، تبریز و …،در مرحله اول، نیازمند بسترسازی اجتماعی و مدیریتی (از بعد نرمافزاری) بهمنظور ایجاد و استقرار بینش و باور واقعبینانه و آیندهنگرانه است. این بینش به سیاستهایی مبتنی بر دستاوردهای علمی و نه سلیقهای و سیاسی منتهی میشود و بر اساس این سیاستها، تخصیصهای دقیق و حسابشده پساب بر اساس مدل و بیلان کلی منابع آب و با حفظ سهم آب برگشتپذیر به منابع، تعریف و عملیاتی میشود.

رزین های مبادله کننده یون ، ذرات جامدی هستند که میتوانند یونهای نامطلوب در محلول را با همان مقدار اکی والان از یون مطلوب با بار الکتریکی مشابه جایگزین کنند. رزینهای تعویض یونی شامل بار مثبت کاتیونی و بار منفی آنیونی میباشد بگونهای که از نظر الکتریکی خنثی هستند. بیشترین کاربرد تعویض یون در تصفیه آب سختی گیری آن می باشد که در آن کلسیم و منیزیم و سایر کاتیون های چند ظرفیتی به جای سدیم جایگزین میشوند. تبادل یون همچنین برای حذف آلاینده های خاص نظیر آرسنیک ،باریوم، نیترات و رادیوم و … استفاده می شود.

رزینها برحسب گروه عامل تعویض متصل به پایه پلیمری رزین به چهار دسته تقسیم میشوند:

رزین های کاتیونی قوی، Strong Acidic Cation (SAC)

رزین های کاتیونی ضعیف، Weak Acidic Cation (WAC)

رزین های آنیونی قوی، Strong Basic Anion (SBA)

رزین های آنیونی ضعیف، Weak Basic Anion (WBA)

بطور کلی رزینهای نوع قوی در یک محدوده وسیع PH و رزینهای نوع ضعیف در یک محدوده کوچک از PH مناسب هستند. ولیکن با استفاده از رزینهای نوع ضعیف، صرفه جویی قابل توجهی در مصرف مواد شیمیایی مورد نیاز برای احیا رزین را باعث میشود. رزینهای کاتیونی قوی قادر به جذب کلیه کاتیونهای موجود در آب میباشد ولی نوع ضعیف قادر به جذب کاتیونهای هستند که به قلیائیت آب مرتبط است و محصول سیستم اسید کربنیک است. هرچند که رزین های تعویض یونی ضعیف، قادر به تعویض همه یون ها نیستند و فقط قادرند یون های با شرایط خاصی را حذف کنند ولی کاربرد رزین های نوع ضعیف، هم در صنایع بیشتر است و هم معمولا گران تر از رزین های قوی هستند و این به خاطر آن است که راندمان احیا رزین ها ضعیف بسیار بیشتر از رزین های قوی است.

رزین های حاوی کاتیون های قابل تبادل، رزین کاتیونی نامیده و به دو دسته عمده رزین کاتیونی قوی و رزین کاتیونی ضعیف تقسیم می شوند. در هنگام انجام عملیات حذف آلاینده های آب، با استفاده از رزین کاتیونی یون هیدروژن و سدیم جایگزین کاتیون های موجود در آب می شود. در هنگام احیا رزین کاتیونی، کاتیون های سطح رزین وارد محلول احیا شده و مجددا هیدروژن و سدیم جایگزین آن ها می شود.

رزین های پر مصرف و موجود این شرکت می توان به رزین های C100 ، C100E و C100H اشاره کرد.با کلیک روی لینک های زیر کاتالوگ رزین های کاتیونی مارک PUROLITE را مشاهده فرمایید.

رزین های حاوی آنیون های قابل تبادل، به عنوان رزین های آنیونی شناخته و به دو دسته عمده رزین آنیونی قوی و رزین آنیونی ضعیف تقسیم می شوند.از رزین های پرمصرف آنیونی و موجود این شرکت می توان به رزین تبادل یونی آنیونی پرولایت A400 و A400H برای کاربرد در دستگاه های دیونایزر اشاره کرد.

با کلیک روی لینک های زیر کاتالوگ رزین های آنیونی مارک PUROLITE را مشاهده فرمایید.

رزین بستر مختلط (میکس بد)، از پرکاربردترین و متداول ترین رزین های مورد استفاده در دستگاه های دیونایزر و تولید آب مقطر می باشد. اگر پیش تصفیه مناسب انجام شود با عبور از فقط یک ستون دیونایزر بستر مختلط میتوان به آب با بالاترین خلوصها دست پیدا کرد. در اکثر موارد برای شفاف سازی نهایی آب و حذف یونهای اندک باقی مانده در آب از ستونهای تبادل یونی بستر مختلط استفاده میشود.

با کلیک روی لینک زیر کاتالوگ رزین میکس مارک PUROLITE را مشاهده فرمایید.این رزین در بسته بندی های ۵ و ۲۵ لیتری موجود می باشد.

روش تبادل یونی در مقایسه با سایر روش ها از مزایای زیر برخوردار است.

الف) سهولت در نصب و بهره برداری.

ب) بالا بودن عمر مفید رزین ها (در شرایط بهره برداری مناسب عمر رزین ها بیشتر از ۱۵ سال است

پ) قابلیت اجرا در ظرفیت های مختلف.

ت) عدم وجود فاضلاب آلوده برای محیط زیست.

در کنار مزایای روش تبادل یونی محدودیت هایی نیز به شرح زیر وجود دارند:

الف) در محدوده ی T.D.S. > 700 ppm مقرون به صرفه نیست.

ب) این روش برای واحدهای صنعتی متداول می باشد و معمولا برای آب آشامیدنی مورد استفاده قرار نمی گیرد.

پ) دمای فرایند تبادل یونی نباید از ۱۰ ◦C کمتر باشد.

ت) بر اساس نوع رزین و پوشش ستون تبادل یونی ماکزیمم دمای فرایند تبادل یونی محدودیت دارد.

پکیج های تصفیه فاضلاب در واقع یک تصفیه خانه کامل در مقیاس کوچک تر هستند که برای ظرفیت های پساب خروجی پائین ساخته می شوند. این پکیج ها از جنس کربن استیل با پوشش ضد خوردگی و در صورت نیاز پلی اتیلنی و یا فایبرگلاس بوده که در ظرفیت های مختلف به نحوه ای ساخته می شوند که قابلیت جابجایی و نصب در محل را دارا باشند که بسته به نوع آلودگی فاضلاب ورودیبا روش مناسب برای تصفیه پساب خروجی طراحی گردیده و توانایی ارائه خروجی براساس استاندارد های محیط زیست را دارا است.

استاندارد خروجی فاضلاب از طرف سازمان حفاظت محیط زیست (به استناد ماده ۵ آیین نامه جلوگیری از آلودگی آب مورخ ۵/۹/۷۳)

|

ردیف |

مواد آلوده کننده |

تخلیه به |

تخلیه به چاه |

مصارف |

|

|

۱ |

اکسیژن خواهی بیو شیمیایی (پنج روزه) |

BOD۵ |

۳۰ (لحظه ای۵۰) |

۳۰ (لحظه ای۵۰) |

۱۰۰ |

|

۲ |

اکسیژن خواهی شیمیایی |

COD |

۶۰ (لحظه ای |

۶۰ (لحظه ای |

۲۰۰ |

|

۳ |

اکسیژن محلول |

DO |

۲ |

_ |

۲ |

|

۴ |

مجموع موادجامد |

TDS |

(تبصره ۱) |

(تبصره ۲) |

_ |

|

۵ |

مجموع موادجامد معلق |

TSS |

۴۰ (لحظه ای۶۰) |

_ |

۱۰۰ |

|

۶ |

مواد قابل ته نشینی |

SS |

۰ |

_ |

_ |

|

۷ |

پتانسیل هیدروژن |

PH |

۶,۵-۸.۵ |

۹ – ۵ |

۶,۵-۸.۵ |

|

۸ |

کدورت |

TU |

۵۰ |

_ |

۵۰ |

|

۹ |

رنگ |

۷۵ |

۷۵ |

۷۵ |

|

|

۱۰ |

کلیفرم (تعداد در |

MPN |

۴۰۰ |

۴۰۰ |

۴۰۰ |

|

۱۱ |

کلیفرم (تعداد در ۱۰۰ میلی |

MPN |

۱۰۰۰ |

۱۰۰۰ |

۱۰۰۰ |

|

|

|||||

|

|

|||||

پکیج های تصفیه فاضلاب

پکیج تصفیه فاضلاب

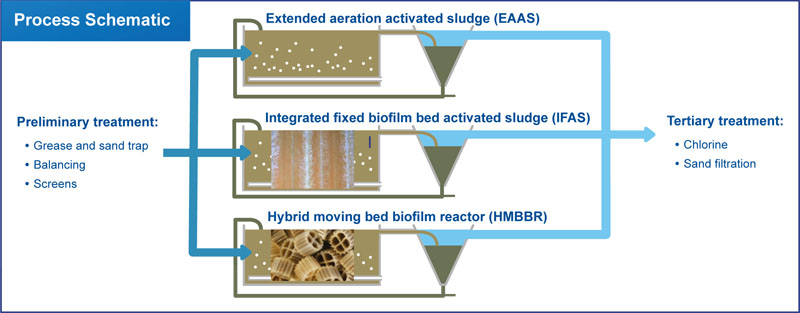

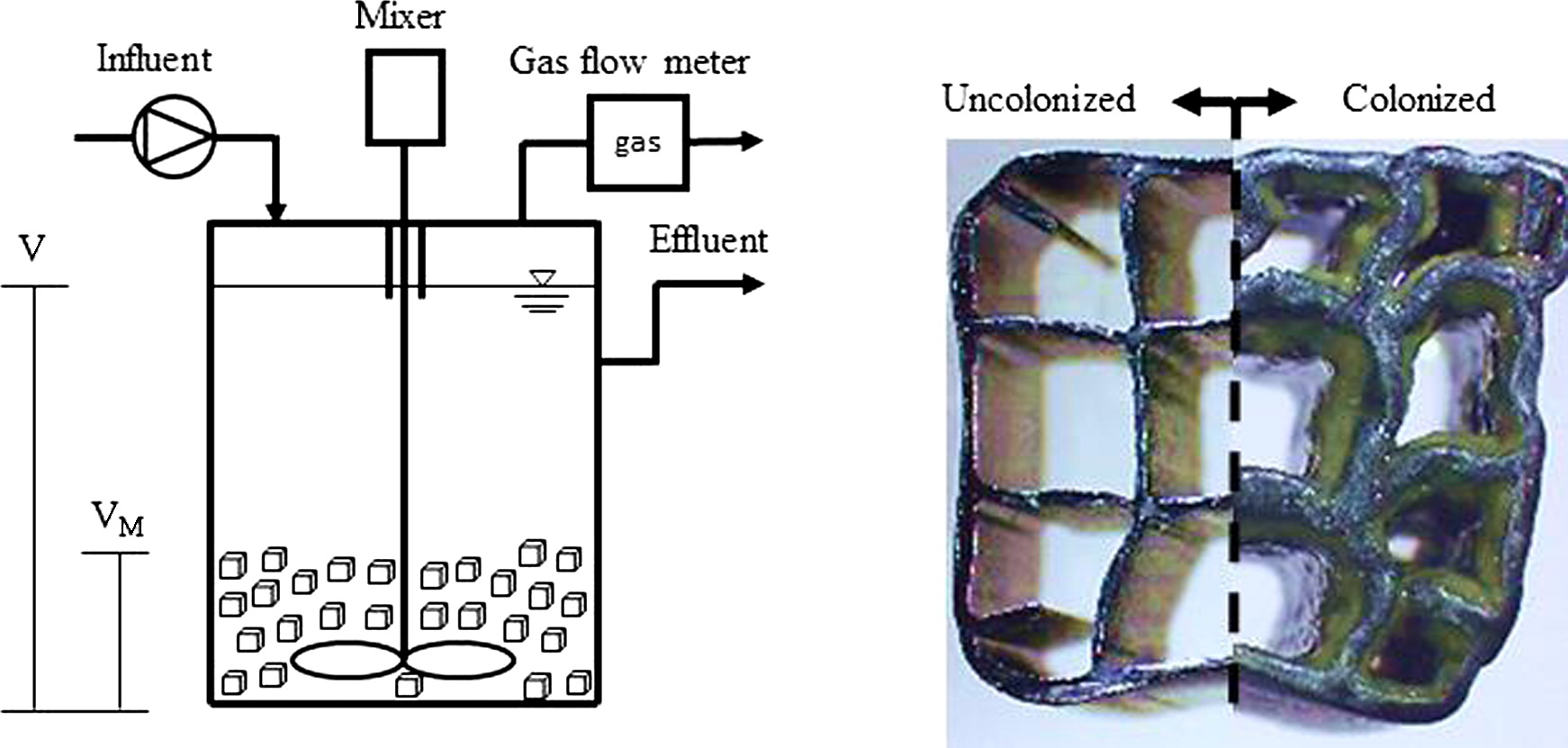

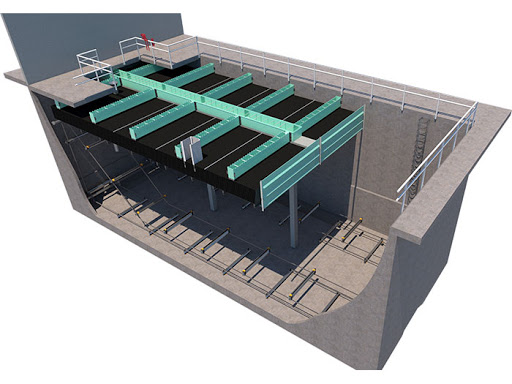

تصفیه فاضلاب به روش MBBR در واقع همان روش لجن فعال هوادهی گسترده می باشد که برای افزایش سطح تماس و به دنبال آن افزایش جمعیت میکروارگانیسم ها در حوض هوادهی که منجر به افزایش راندمان تصفیه فاضلاب و همچنین کاهش حجم و فضای اشغالی تصفیه خانه، داخل حوض هواهی از پکینگ مدیا استفاده می گردد تا روش لجن فعال به روش MBBR تغییر فاز دهد.

تصفیه به روش MBBR اولین بار توسط پروفسور هالوارد ادگارد در اواخر دهه ۱۹۸۰ مطرح شد. استفاده از این روش در تصفیه فاضلاب به سرعت گسترش یافت به صورتی که بیش از ۸۰۰ تصفیه خانه در ۵۰ کشور دنیا در سال ۲۰۱۴ از این روش تصفیه استفاده می کنند. می توان گفت نیمی از این مقدار تصفیه خانه های فاضلاب شهری و نیمی دیگر تصفیه خانه های فاضلاب صنعتی محسوب می گردند. یکی از دلایل محبوبیت این روش نیاز به فضای کم در مقایسه با سایر روش های بیولوژیکی است. به عبارتی حجم مخزنی که برای رنیاز است بسیار کوچکتر از مخزن مورد نیاز در سایر روش های لجن فعال است.

تصفیه فاضلاب به روش رأکتور بیو فیلمی با بستر متحرک (MBBR) ، فرایندی است که توسط کمپانی نوروژی ( کالدنس میلدج تکنولوژی ) معرفی شده و توسعه یافته است. تصفیه فاضلاب به روش MBBR شامل اضافه کردن پکینگ هایی استوانه ای شکل از جنس پلی اتیلن ( دانسیته مخصوص g/cm³ ۰.۹۶ ) در حوض های هوادهی یا غیر هوادهی است که به رشد بیوفیلمی کمک می کنند. سیستم تصفیه فاضلاب MBBR از آکنه هایی (Packing) تشکیل شده که در مخزن هوادهی شناور هستند . بر روی این آکنه های غوطه ورلایه ای از بیوفیلم رشد میکند و توده بیولوژیکی شناور را در محیط فاضلاب افزایش میدهد. این توده های بیولوژیکی در فاضلاب نقش تجزیه مواد آلی را بر عهده دارد. از این روش جهت حذف BOD، COD و نیتروژن استفاده میشود. معمولاً این استوانه های کوچک تقریباً ۱۰ میلی لیتر قطر و ۷ میلی لیتر ارتفاع همراه با اتصالاتی درون استوانه و باله های طولی در بیرون می باشند.

در خروجی تانک هوادهی از صفحه مشبکی با سوراخ هایی به ابعاد ۵*۲۵ میلی متر استفاده می شود که از خارج شدن این پکینگ های معلق از تانک هوادهی جلوگیری گردد. حجم پکینگ های بکار رفته در محدوده ۲۵-۵۰ درصد حجم تانک می باشد. در این فرایند، جهت معلق نگه داشتن پکینگ ها از میکسر یا تلاطم هوای ایجاد شده توسط دیفیوزرها استفاده می شود. در تصفیه هوازی ، معلق نگه داشتن پکینگ ها توسط حبابهای هوای ایجاد شده توسط دیفیوزرها می باشد، در صورتیکه در تصفیه بی هوازی یا انوکسیک ، این عمل توسط میکسر صورت می گیرد. در فرایندMBBR، برخلاف فرایند Captor and Linpor، به برگشت لجن فعال نیاز نبوده و از حوض ته نشینی ثانویه فقط جهت ته نشینی جامدات استفاده می شود.

EAAS – IFAS – HMBBR

فرایند MBBR با کاهش بارگذاری جامدات در زلال ساز های موجود ، مزیتی را برای ارتقاء طرح فراهم می کند . حضور پکینگ ها باعث می شود از دیفیوزرهای حباب ریز با بازدهی بیشتر استفاده نشود، زیرا نیازمند تخلیه دوره ای تانک هوادهی و حذف پکینگ ها برای تمیز کردن دیفیوزرهاست.

پکینگ مدیاهای مورد استفاده توسط هوایی که به مخزن ها از طریق دیفیوزر تزریق می گردد و یا سایر دستگاه های مکانیکی هوادهی به همواره به صورت معلق نگه داشته می شوند. مدیاها به صورتی طراحی شده اند که دارای سطح مقطع بسیار در واحد حجم هستند، این موضوع سبب می شود تا سطح مقطع بسیاری برای میکروارگانیسم ها وجود داشته باشد تا بتوانند به سطح این مدیا بچسبند و رشد کنند. سطح مخصوص این مدیاها از ۳۵۰ مترمربع بر مترمکعب تا ۱۲۰۰ مترمربع بر مترمکعب متغیر می باشد.

پکینگ مدیا چسبیدن و رشد میکروارگانیسم

تصفیه فاضلاب به روش MBBR از انواع فرآیندهای رشد معلق از نوع چسبیده می باشد که درصدی از حوض هوادهی با توجه به طراحی سیستم با پکینگ مدیا پر می شود و میکروارگانیسم ها به راحتی می توانند بر روی این پکینگ های معلق رشد یابند و اکسیژن مورد نیاز خود خود را نیز از هواده های موجود در تصفیه خانه تامین می کنند تا تکثیر یابند و از طریق تغذیه از مواد آلی موجود در فاضلاب و واکنش بیولوژیکی این مواد را مصرف کنند و باعث تصفیه فاضلاب و کاهش BOD و نیترا و سایر آلاینده های موجود در فاضلاب گردند.

تصفیه فاضلاب به روش MBBR – عمران سازان مهاب

ظرفیت سیستم تصفیه فاضلاب به روش MBBR به راحتی با تغییر میزان پکینگ مدیا در حوض هوادهی قابل تغییر است و این موضوع باعث می شود تا در طراحی بتوان با تغییر بر روی حجم هوادهی، میزان مدیا و ظرفیت تصفیه خانه به سادگی تعادل برقرار کرد.

راکتور بیوفیلمی با بستر متحرک یا MBBR یک فرآیند بیولوژیکی رشد چسبیده برای تصفیه فاضلاب های شهری و صنعتی جهت حذف BOD، نیتریفیکاسیون و دینیتریفیکاسیون می باشد.

فرآیند MBBR شامل یک راکتور با مدیاهای پلاستیکی غوطهور (معمولاً از جنس HDPE، پلی اتیلن یا پلیپروپیلن) با وزن مخصوص کمتر از ۱ می باشد. سطح زیاد مدیای پلاستیکی باعث ایجاد فضای فراوانی برای رشد باکتری ها می شود. بیومس بر روی سطح مدیا به صورت لایه ای نازک رشد کرده که ضخامت آن معمولاٌ بین ۳۰۰-۵۰ میکرون متغیر است.

دیفیوزرهای حباب درشت یا متوسط به طور یکنواخت در قسمت تحتانی راکتور جای گرفته و غلظت اکسیژن محلول (DO) را بیشتر ازmg/L 3-5/2 جهت حذف BOD نگاه می دارند. غلظتهای بالاتر DO در صورتی که هدف نهایی دنیتریفیکاسیون باشد، تامین میگردد. در راستای جلوگیری از فرار مدیاها از تانک، توری هایی در قسمت خروجی راکتور تعبیه می شود. پس از مرحله هوادهی MBBR ، یک زلال ساز یا DAF برای جدا کردن بیومس و مواد جامد از پساب استفاده می گردد. هیچ گونه نیازی به برگشت لجن برای این فرآیند وجود ندارد.

برای انجام فرآیند دنیتریفیکاسیون از تانک های MBBR بیهوازی استفاده می گردد که بسیار شبیه نمونه هوازی خود که در بالا به توضیح آن پرداختیم بوده با این تفاوت که هیچ اکسیژنی تامین نمی گردد. تانک هیچ دیفیوزری نداشته و مدیاها توسط میکسرهای شناور، معلق می مانند. سایر ویژگی ها از جمله وجود توری همانند راکتور هوازی بوده گرچه ممکن است اندکی طراحی متفاوت باشد.

در فرآیند MBBR هوازی، پساب وارد راکتور هوادهی شده که در آنجا بیومس به مدیا چسبیده و مواد آلی موجود را کاهش داده که این امر منجر به حذف BOD و یا نیتریفیکاسیون با توجه به ویژگی های پساب می شود. کربن آلی تبدیل به کربن دی اکسید شده و هنگامی که آمونیاک و نیتروژن موجود در مواد آلی از طریق فرآیند نیتریفیکاسیون تبدیل به نیترات می شوند، از سیستم خارج می گردد.

اکسیژن مورد نیاز برای فرآیند توسط دیفیوزرهای نصب شده در کف راکتور فراهم می گردد. سپس پساب تصفیه شده از توری موجود در خروجی راکتور عبور کرده و به زلال ساز ثقلی یا DAF جریان پیدا می کند که در آنجا نیز بیومس و جامدات موجود از آن جدا می شوند.

امروزه با توجه به کاربرد گسترده MBBR تعداد فراوانی از این پکیج در سراسر جهان نصب و مورد اسنفاده قرار گرفته است. از MBBR می توان برای پساب بسیاری از صنایع مانند: صنایع غذایی و نوشابه سازی، صنایع فولاد، پالایشگاه های نفت، پتروشیمی، صنایع شیمیایی، کارخانه های تولید کاغذ و هر صنعت دیگری که پساب آن نیاز به حذف BOD، نیتریفیکاسیون و دنیتریفیکاسیون دارد، استفاده نمود.

امروزه تکنولوژی MBBR به دلیل ایجاد مزیت های فراوان نسبت به فرآیند سنتی لجن فعال بسیار پر کاربرد گشته و تبدیل به تکنولوژی تصیفه بیولوژیکی رایج تری شده است. هم چنین به دلیل قیمت پایین و بالا بودن کیفیت تصفیه، تکنولوژی MBBR در اغلب موارد به تکنولوژی بیوراکتور ممبرانی (MBR) ترجیح داده می شود. یکی از کاربردهای MBBR ، استقرار آن قبل از فرآیند لجن فعال در مواردی که BOD پساب بسیار بالاست، میباشد. راکتور MBBR در این حالت قادر به حذف %۸۰-۶۰ BOD است و بارگذاری در قسمت بالا دست فرآیند لجن فعال را به طرز مشهودی کاهش می دهد که منجر به بالا بردن راندمان پکیج تصفیه فاضلاب و کاهش فضای مورد نیاز میگردد.

تکنولوژی بیوراکتور ممبرانی (MBR) عمران سازان مهاب

تصفیه فاضلاب بهداشتی- انسانی

تصفیه فاضلاب بیمارستانی

تصفیه فاضلاب هتل ها و مجتمع های مسکونی

تصفیه فاضلاب کمپ های کارگری، کارگاه ها و کارخانه ها

تصفیه فاضلاب بهداشتی انسانی بیمارستانی هتل مجتمع مسکونی کمپ کارگری کارگاه ها کارخانه ها

راندمان بسیار بالا در تصفیه فاضلاب بهداشتی و سایر فاضلاب های با بار آلودگی بالا

کاهش حجم مخزن هوادهی و به دنبال آن کاهش حجم پکیج تصفیه فاضلاب

شوک پذیری نسبت به تغییرات کمی و کیفی فاضلاب

مقاومت بسیار بالا نسبت به شوک های بارآلی، سمی و هیدرولیکی

تولید لجن بسیار کم نسبت به سایر فرآیند ها

قابلیت افزایش ظرفیت تصفیه

مشکلات بسیار کمتر راهبری و نگهداری نسبت به سایر فرآیندها

کاهش ابعاد مخزن هوادهی و در نتیجه کاهش ابعاد کل پکیج

هزینه ساخت پایین تر

راندمان بسیار بالا در حذف بار آلی

کیفیت بسیار مناسب پساب خروجی از پکیج تصفیه فاضلاب

لجن دفعی کمتر به دلیل هضم مناسب لجن

کاهش مشکلات فرار لجن و همچنین عدم نیاز به برگشت لجن

بهره برداری بسیار ساده و عدم نیاز به اپراتور تمام وقت

– عدم نیاز به برگشت لجن فعال از زلال ساز ثانویه به حوض هوادهی

– کاهش اندازه تانک هوادهی و نتیجتاً زمین مورد نیاز

– کاهش میزان بارگذاری بر حوض ته نشینی ثانویه

– رشد و تکثیر بعضی از میکروارگانیزم های نادر که در تصفیه فاضلاب های بهداشتی دارای اهمیت می باشد در این روش بیشتر است.

– در برابر شوکهای بار سمی مانند سیانید و فنول و فرم آلدهید تحمل بالایی دارد.

– ایجاد پدیده بالکینگ در حوضهای ته نشینی ثانویه وجود ندارد.

– لجن حاصله از این فرایند قابلیت ته نشینی و فشردگی بیشتری دارد و غلیظ تر است.

– وقتی بار آلودگی آن کم باشد ، قدرت نیترات سازی درآن بالاست.

– تجهیزات سیستم در این روش نیاز کمتری به نگهداری دارد.

– این سیستم به راحتی می تواند فاضلاب را رقیق سازد.

– هزینه های اجرایی و نگهداری آن کم ولذا مقرون به صرفه می باشد.

– هرچه سیستم کوچکتر باشد ، کارایی و راندمان آن بالاتر می باشد.

– پساب خروجی از این فرایند مطابق با استاندارد های سازمان محیط زیست می باشد.

– MLVSS در این سیتم بالاست.

– بهره برداری از این سیتم آسان است.

– بدلیل زمان ماند کمتر حوضچه های هوادهی ، انرژی لازم برای این فرایند کمتر می باشد.

– برای این فرایند احتیاج به سطح کمتری می باشد.

آشغالگیر: جهت جلوگیری از ورود ذرات درشت دانه به واحد متعادل ساز از جنس استنلس استیل (SS 316)

واحد متعادل ساز و ایستگاه پمپاژ: جهت جلوگیری از نوسانات کمی و کیفی فاضلاب و قرار دادن پمپ های مستغرق

پمپ مستغرق: جهت پمپاژ فاضلاب از ایستگاه پمپاژ در زیر سطح زمین به واحد هوادهی

واحد هوادهی:جهت هوادهی برای فرآیند هوازی تصفیه فاضلاب بوسیله میکروارگانیسم های تکثیر یافته بر روی پکینگ مدیا

پکینگ مدیا: جهت رشد میکروارگانیسم ها بر روی سطح آنها و افزایش راندمان سیستم تصفیه و کاهش حجم مخزن هوادهی

نگهدارنده پکینگ مدیا: جهت جلوگیری از خروج مدیا از حوض هوادهی

بلوئر هوادهی: جهت تامین اکسیژن مورد نیاز میکروارگانیسم ها و همچنین اختلاط حوض هوادهی

دیفیوزر: جهت افزایش سطح تماس هوای تزریق شده در دو شکل دیفیوزر حباب درشت و حباب ریز

واحد ته نشینی: جهت ته نشینی لخته های تشکیل شده در حوض هوادهی

واحد کلر زنی: جهت میکروب زدایی و از بین بردن میکروارگانیسم هایی که در هوادهی پرورش داده ایم

پکیج تزریق کلر: جهت تزریق کلر با دوز مناسب به واحد کلر زنی شامل مخزن، میکسر و دوزینگ پمپ

هاضم لجن: جهت نگهداری و هضم بی هوازی لجن های اضافی که در سیستم تصفیه از بین نرفته اند

شاسی از جنس کربن استیل با سه لایه پوشش زینک ریچ، لایه میانی و کولتار اپوکسی مقاوم در برابر محیط خورنده فاضلاب به همراه تابلو برق تمام اتوماتیک (PLC) جهت کنترل تمام اتوماتیک سیستم تصفیه فاضلاب

به منظور افزایش بار سطحی و به طبع آن افزایش ظرفیت و راندمان مخازن ته نشینی از صفحات لاملا (زلال ساز) استفاده می شود. صفحات لاملا صفحاتی هستند که با تغییر جهت جریان مایع باعث کاهش سرعت جریان و افزایش سرعت ته نشینی ذرات معلق می شود که این امر موجب افزایش ظرفیت و راندمان مخازن ته نشینی می شود.

در تصفیه خانه های آب از فرایندهای متعارف ته نشینی برای کم نمودن میزان مواد معلق و در نتیجه کاهش بار این مواد به فیلترهای شنی استفاده می شود. حداقل زمان ماند در حوضچه های ته نشینی متعارف حدود ۳-۴ ساعت است. همانطور که ملاحظه می گردد این زمان برای فرایند ته نشینی که خود قسمتی از فرایند کلی تصفیه آب است زیاد می باشد و باعث می گردد که حجم تصفیه خانه بزرگ شده و در نتیجه سطح اشغالی و هزینه ساخت تصفیه خانه افزایش یابد. برای برطرف کردن این اشکال، امروزه از حوضچه های ته نشینی سریع که تحت عنوان حوضچه های ته نشینی با بار زیاد (High Rate Settling Tanks or High Rate Clarifiers) معروف هستند، استفاده می شود.

برخی از امتیازات کلاریفایرهای با بار زیاد که در ایران به ته نشین کننده های لاملا معروف می باشند عبارتند از:

– زمان ماند کم (کمتر از ۱ ساعت)

– بار سطحی زیاد (حدود ۸ m^3/m^2/hr )

– نیاز به زمین کمتر

– لجن روبی آسان

– راندمان بالا

– تحمل شوک و جریان پیک در دبی آب ورودی

ته نشین کننده ها با بار زیاد به دو دسته تقسیم می شوند:

۱- ته نشین کننده های لوله ای

۲- ته نشین کننده های صفحه ای

ته نشین کننده های با بار هیدرولیکی زیاد صفحه ای خود به ۲ دسته تقسیم می شوند:

الف) صفحات موجدار موازی (کروگیت) (Corrugated Plate Interceptors (CPI))(Corrugated Parallel Plates)

ب) صفحات صاف موازی (Parallel Flat Plates)

این صفحات بر حسب سفارش مشتری می توانند از جنس های پلی اتیلن، گالوانیزه، استنلس استیل، فایبر گلاس و حتی تفلون ساخته شوند.

جهت طراحی سیستمهای ته نشینی لاملا از رابطه تقریبی زیر می توان استفاده نمود:

(A=W (NP+Cos ϴ

که در این رابطه:

A: سطح کل مورد نیاز ته نشینی

N: تعداد صفحات لاملا

W: عرض هر صفحه

P: فاصله بین صفحات

ϴ: زاوبه صفحه با افق

می باشد. تعیین سطح کل مورد نیاز ته نشینی (A) بسته به کیفیت آب ورودی و نوع و جنس صفحات متفاوت بوده

لازم به تذکر است که صفحات لاملا و صفحات پکینگ مدیا در ظاهر به یکدیگر شبیه می باشند لیکن در شکل قرارگیری صفحات و نیز نحوه قرار گیری صفحات موجدار تفاوتهای اساسی وجود دارد که در هنگام خرید و سفارش بایستی مورد توجه کامل قرار گیرد.

|

راندمان حذف کدورت (Turbidity Removal Efficiency(%)) |

زمان ماند (Retention Time (min)) |

میزان بارگذاری |

واحد زلال سازی (ته نشینی) |

|

۹۵-۹۰ |

۱۲۰-۶۰ |

۱۲-۵ |

زلال ساز لاملا (Lamella Clarifier) |

|

۹۵-۹۰ |

۱۸۰-۱۲۰ |

۲-۱ |

ته نشین کننده مستطیلی (Rectangular) |

|

۹۵-۹۰ |

۱۲۰-۶۰ |

۳-۱ |

ته نشین کننده مدور (Circular Sedimentation Tank) |

|

۹۵-۹۰ |

۱۸۰-۱۲۰ |

۳-۱ |

ته نشین کننده با بالشتک انعقاد (Floc Blanket Clarifier) |

|

۹۹-۹۰ |

۱۶-۱۰ |

۱۲۰› |

ته نشینی با برگشت لجن (Sludge Re-circulation) |

|

۹۹-۹۰ |

۱۵ |

۳۰› |

ته نشین مغناطیسی (Magnetite) |

صفحات لاملا و صفحات پکینگ مدیا

هت بهینه سازی فرآیند ته نشینی و زلال سازی ایده آل پسابها ار صفحات لاملا(Lamella) استفاده می شود.لاملاها صفحاتی هستند که با زاویه ۶۰ درجه به موازات یکدیگر قرار گرفته اند و باعث افزایش سرعت ته نشینی ذرات معلق و راندمان مخازن ته نشینی می گردند.پکینگ های ته نشینی باعث افزایش سطحدر واحد ته نشینی شده و لذا باعث کوچک تر شدن ابعاد مخزن ته نشینی می گردند و زمان ماند هیدرولیکی را کاهش می دهند. در لاملاها نکته مهم مقدارسطح ته نشینی پکینگ های لاملا می باشد. امروزه استفاده از صفحات مورب ته نشینی(صفحات شیبدار) جهت افزایش زلال سازی آب و پساب وکاهش کدورت در کلاریفایرها بسیار گسترش یافته است.پکینگ های ته نشینی یا پکینگ های معروف به پکینگ های لانه زنبوری سرعت ته نشینی لجن بیولوژیک یا لجن شیمیایی را افزایش داده و از فرار لجن و فلوک ها جلوگیری می کنند.این صفحات مورب ته نشینی می توانند بعد از واحد هوادهی و یا واحد انعقاد و لخته سازی داخل کلاریفایر(زلال ساز) تصفیه خانه نصب گردند و در واحدهایی که ته نشینی نامناسب دارند، سبب ارتقاء ته نشینی و صاف سازی آب و پساب گردند.

یکی دیگر از موارد استفاده لاملاها،کاربرد در مخازن چربی گیر ثقلی است. در مخازن چربی گیری بصورت ثقلی لاملاها باعث افزایش سرعت صعود ذرات چریی آزاد(Oil Free) گردیده

و راندمان حذف چربی بطور قابل ملاحظه ای افزایش می یابد که به این روش حذف روغن و چربی اصطلاحا روش CPI می گویند.با استفاده از این پکینگها می توان ذرات روغن تا قطر ۶۰ میکرون را از آب و یا پساب جدا کرد.

مشخصات لاملای ته نشینی(تیوپ لاملا)

v جنس PVC و PP

v مقاوم در برابر اشعه UV

v دارای ضخامت و استحکام مناسب

v دارای زاویه ۶۰ درجه نسبت به سطح افق

v مقاوم تا دمای ۶۰ درجه سانتی گراد

مزایای لاملا

v افزایش سطح و راندمان مخازن ته نشینی

v افزایش سطح و راندمان مخازن حذف روغن

v ارتقاء ظرفیت تصفیه خانه های آب و فاضلاب

v جلوگیری از فرار ذرات معلق و ذرات روغن و چربی

v حذف کدورت و تولید پساب کاملا زلال

v کاهش حجم مخازن ته نشینی و مخازن حذف روغن

v کاهش ابعاد واحد ته نشینی و چربی گیر و هزینه های ساخت

یکی از فرآیندهای هوازی برای تصفیه فاضلاب، استفاده از نوعی راکتور اختلاط کامل و ناپیوسته، بصورت پر و خالی شونده است. از آنجا که معمولاً استفاده از این فرآیند با صرف هزینۀ نسبتاً کمتری همراه است، و همچنین بازدهی قابل قبولی در انجام فرآیند تصفیه فاضلاب از خود نشان داده است، بنابراین در سالهای اخیر در تصفیهخانههای فاضلاب شهری و صنعتی بوفور از آن استفاده شده است. اگر حجم جریان فاضلاب ورودی به تصفیهخانه کم باشد، احداث واحدهای مجزا برای انجام فرآیندهای هوادهی و تهنشینی از نظر اقتصادی توجیه پیدا نمیکند. در این گونه موارد، بر روی روش لجن فعال اصلاحاتی انجام میدهند تا به روشی مناسب دست پیدا کنند. در سیستم SBR همۀ مراحل فرآیند لجن فعال در یک راکتور انجام میشود. در واقع حوضچههای هوادهی و تهنشینی را با هم ترکیب میکنند بصورتی که این فرآیندها بطور متوالی و متناوب در یک حوضچه انجام شوند. بنابراین روش راکتور پر و خالی شونده دارای پنج مرحله، بقرار زیر میشود:

پر شدن – واکنش – تهنشینی – تخلیه – سکون

از نظر جریان ورودی فاضلاب، فرآیند SBR به دو دستۀ متناوب و پیوسته تقسیم میگردد. در حالت متناوب، فاضلاب طی یک مرحله در سیستم بارگذاری میشود و تا زمانی که فرآیند تصفیه تکمیل نشده باشد، جریان فاضلاب ورودی قطع خواهد ماند. در این روش فرآیند نیتروژنزدایی با بازدهی بسیار خوبی انجام میگردد. اما در حالت پیوسته، فاضلاب ورودی در طی چند مرحله وارد سیستم SBR میشود، تا سطح فاضلاب در حوضچه، به حد مورد نظر برسد. این فرآیند به گونهای طراحی میشود که فاضلابهای ورودی و جدید قبل از اینکه به سایر واحدهای تصفیه وارد شوند، حتماً تحت عملیات هوادهی قرار گیرند. بدین ترتیب که اگر جریان فاضلاب بصورت مستمر و دائمی باشد برای انجام این فرآیند، حداقل باید دو مخزن تعبیه شده باشند که یکی از آنها فاضلاب جدید را دریافت کند و در دیگری فرآیند تصفیه انجام شود. بطور کلی سیستم SBR بهگونه طراحی شده است که بتوان از آن برای حذف ازت، فسفر، کربن و نیتروژن با بازدهی بسیار قابل قبول، در حدود ۹۵ تا ۹۸ درصد، استفاده نمود. همچنین با دارا بودن ساختار فیزیکی بسیار سادهای، از نظر عملیاتی و بهرهبرداری انعطافپذیری بالایی دارد.

در راکتور پر و خالی شونده، عملیات تخلیه پساب با استفاده از سیستمهای تخلیه ثابت یا شناور انجام میشود. با توجه به حجم فاضلاب ورودی و حجم حوضچههای راکتور، زمان ماند هیدرولیکی معمولاً بین ۱۸ تا ۳۰ ساعت در نظر گرفته میشود. فرآیند هوادهی نیز میتواند توسط هوادههای جتی یا دیفیوزرهای درشت مجهز به همزنهای عمقی انجام گردد. همچنین، از ویژگیهای بارز و خاص سیستم SBR میتوان به عدم نیاز این سیستم به برگشت لجن فعال اشاره نمود.

نحوه عملکرد:

بسیار ضروری است که فاضلاب خام قبل از ورود به مراحل تصفیه، از دستگاه آشغالگیر و دانهگیر عبور کند تا جامدات شناور و تهنشین شونده از آن جدا گردیده و در روند کار تصفیه، اختلال ایجاد نشود. همانطوری که بیان شد، سیستم فرآیندی SBR طی پنج مرحله انجام میگردد:

1- مرحله پرشدن: در این مرحله فاضلاب خام به راکتور SBR وارد شده و تا ظرفیت ۷۵ تا ۱۰۰ درصد مخزن را پر میکند. اگر فاضلاب بطور مداوم به سیستم جاری شود حتماً باید از دو مخزن استفاده گردد، در این حالت مرحلۀ تغذیه میتواند در حدود ۵۰ درصد از زمان پر شدن را به خود اختصاص دهد. همچنین، این امکان وجود دارد که در طی عملیات پر شدن، فرآیند اختلاط و هوادهی نیز انجام گردد. این امر به انجام واکنشهای بیولوژیکی جهت تصفیه فاضلاب کمک بسیار زیادی میکند.

2- مرحلۀ انجام واکنش: در این مرحله پس از پر شدن راکتور، عملیات تصفیه همچون یک فرآیند لجن فعال معمولی و با استفاده از واکنشهای بیولوژیکی که توسط میکروارگانیسمها انجام میشوند، اجرا میگردد. تنها تفاوت سیستم SBR با فرآیند لجن فعال در نوع جریان ورودی و خروجی از آن است.

3- مرحلۀ تهنشینی: در این مرحله، واکنشهای بیولوژیکی توسط میکروارگانیسمها کامل شدهاند و دیگر نیازی به ادامۀ عملیات اختلاط و هوادهی وجود ندارد. همچنین با ساکن شدن سیستم، امکان جداسازی جامدات از پساب تصفیه شده با استفاده از روش ثقلی فراهم میگردد.

4- مرحلۀ تخلیه: در این مرحله آب و لجن از هم جدا میشوند و با استفاده از سرریزهای قابل تنظیم و یا شناور، پساب تصفیه شده و زلال از حوضچه خارج میگردد. بسته به میزان تولید لجن ممکن است مقداری لجن نیز تخلیه شود.

5- مرحلۀ سکون: این مرحله مربوط به سیستمهایی است که دارای چند مخزن میباشند. در برخی موارد، برای تکمیل مراحل تغذیه قبل از انتقال به واحد دیگر، از چند مخزن استفاده میشود. از آنجا که این مرحله جزو فازهای ضروری برای انجام فرآیند تصفیه نیست، میتوان آنرا حذف کرد.

تجهیزات:

ایستگاههای پمپاژ برای انتقال پساب – سیستم هوادهی عمقی – سرریزهای قابل تنظیم – لولهها و اتصالات لازم – دستگاههای اندازهگیر و کنترل کننده – تابلو برق

مزایا:

– نصب و راهبری آسان

– بازدهی بالا

– عدم نیاز به حوضچۀ تهنشینی مجزا

– قابلیت تحمل شوکهای هیدرولیکی و آلایندگی

– نیاز به فضای کم جهت نصب

– قابلیت کنترل و انعطافپذیری بالا

– هزینه احداث کم

کاربرد:

معمولاً از سیستمهای SBR برای جریانهای با دبی پایین استفاده میشود و استفاده از آنها برای جریانهای بالا چندان قابل قبول نمیباشد. بدلیل نیاز به فضای کم جهت احداث، برای مناطقی که با مشکل محدودیت زمین مواجه هستند بسیار مناسب میباشد. انعطافپذیری بالای این سیستم باعث شده که از این سیستم در تصفیهخانههای فاضلاب – صنعتی – خانگی بهتعداد زیاد استفاده گردد.

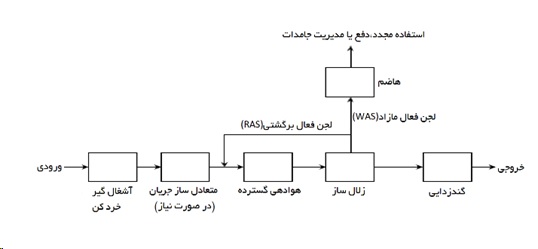

فرآیند لجن فعال با استفاده از سیستم هوادهی گسترده (Extended Aeration Activated Sludge) یکی از روشهای اصلاح شدۀ فرآیند لجن فعال میباشد. در این روش برای انجام تصفیۀ بیولوژیکی از شرایط هوازی استفاده میشود. اکسیژن مورد نیاز برای انجام فرآیند از طریق تجهیزات مکانیکی و یا دیفیوزرهای هوادهی تأمین میگردد. علاوه بر این مقدار pH نیز باید بصورت مرتب و دائمی اندازهگیری و کنترل شود تا تجزیه بیولوژیکی با بهترین بازدهی ممکن بطور مستمر انجام گردد. همچنین برای کم شدن حجم لجن تولیدی، حوضچه تهنشینی اولیه را حذف گردیده و برای ممانعت از ورود اجسام و ذرات خارجی به حوضچۀ هوادهی و بقیه واحدها، از دستگاههای آشغالگیر و دانهگیر استفاده میشود. از آنجا که در این روش حجم واحد هوادهی دو تا چهار برابر زیادتر میشود، زمان ماند هیدرولیکی و در نتیجه عمر لجن فعال نیز افزایش پیدا میکند. این عوامل باعث میشوند که مقدار لجن تولیدی با کاهش چشمگیری مواجه شود و نیز مقاومت سیستم در برابر شوکهای احتمالی فاضلاب از لحاظ هیدرولیکی و بارآلایندهها افزایش یابد. این خصوصیات سبب شده است که از این روش بصورت گستردهای در تصفیهخانههای فاضلاب بهداشتی و همچنین برای تصفیه پسابهای صنعتی مورد استفاده قرار گیرد. بطور متعارف هر تصفیهخانهای که در آن از روش هوادهی گسترده استفاده میشود، دارای واحدهای زیر میباشد:

– دستگاه آشغالگیر

– واحد متعادلساز

– ایستگاه پمپاژ اولیه

– واحد هوادهی

– واحد تهنشینی

– واحد ضدعفونی کردن

– واحد هاضم لجن

البته باید به این نکته هم توجه داشت که در انتخاب واحدهای تصفیهخانه الزاماً باید شرایط فاضلاب ورودی را نیز در نظر گرفت. بعنوان مثال اگر پساب بهداشتی ورودی حاوی روغن و چربی باشد (مانند فاضلاب رستورانها و یا صنایع لبنی) حتماً باید از واحد چربیگیر نیز استفاده شود.

بطور کلی چنانچه شرایط زیر موجود باشد بهتر است از روش هوادهی گسترده برای تصفیه فاضلاب بهداشتی استفاده گردد:

1- مقدار COD فاضلاب کمتر از ۱۰۰۰ mg/lit

2- نسبت BOD5 به COD فاضلاب بیشتر از ۰.۵

3- مقرون به صرفه بودن افزایش حجم مقدار هوادهی با توجه به تجهیزات مورد نیاز

4- نوسانی بودن ورودی فاضلاب از نظر کمیت و کیفیت

از آنجا که عمر لجن در این فرآیند بالا است، فرآیند نیتروژنزدایی تقریباً بصورت کامل انجام میشود که این مطلب به درجه حرارت محیط نیز بستگی دارد و در ماههای گرم سال کاملتر و بهتر انجام میشود. از طرف دیگر بدلیل بالا بودن زمان ماند هیدرولیکی و زمان ماند لجن در این فرآیند، باکتریها و میکروارگانیسمها فرصتی کافی برای جذب مواد آلی دارند و در نتیجه قسمت عمدهای از فرآیند هضم لجن در واحد هوادهی انجام میشود که همین امر موجب میشود حجم لجن تولید شده در این نوع از فرآیند نسبت به دیگر روشهای فرآیند لجن فعال بسیار کمتر باشد، ضمن اینکه لجن تولیدی از نوع لجن پایدار بوده و تا حد امکان خشک میباشد.

فاضلاب تصفیه شده با استفاده از این روش، حاوی مواد محلول و مغذی برای رشد گیاهان آبزی است که باید در هنگام تخلیه به منابع آبی به این مطلب توجه شود.

نحوه عملکرد:

همانطوری که در شکل زیر نشان داده شده است، فاضلاب ورودی پس از عبور از دستگاههای آشغالگیر وارد بخش متعادلساز شده تا جریان ورودی به واحد هوادهی تنظیم گردد. اهمیت واحد آشغالگیر بدین جهت است که ورود جامدات تهنشین شونده و شناور به واحدهای تصفیهخانه میتواند موجب اختلال در فرآیند تصفیه شود. بنابراین قبل از ورود به تصفیهخانه باید الزاماً از جریان فاضلاب جدا شوند.

در واحد هوادهی عملیات اختلاط و اکسیژنرسانی به میکروارگانیسمها انجام میشود. سپس جریان فاضلاب به واحد زلالساز یا تهنشینی هدایت میگردد. در این واحد، قسمت عمدهای از میکروارگانیسمها تهنشین میشوند و مابقی به فاضلاب ورودی در ابتدای سیستم برگردانده میشوند. این جریان برگشتی را لجن فعال برگشتی مینامند. پساب تصفیه شده و زلال سرریز شده از واحد تهنشینی، جهت انجام عملیات ضدعفونی به واحد گندزدایی هدایت میشود. اگر عملیات بهرهبرداری و نگهداری تصفیهخانه بدقت انجام شود، فضای تصفیهخانه عاری از هرگونه بوی نامطبوع میباشد و این امر نشاندهندۀ این است که عملیات تصفیه بخوبی در حال انجام میباشد.

روش هوادهی گسترده (EAAS)

تجهیزات:

– آشغالگیر و آشغال خردکن

– ایستگاههای پمپاژ جهت انتقال فاضلاب به واحدهای هوادهی و تهنشینی

– سیستمهای هوادهی از قبیل توربینها و تجهیزات متعلقه ( و یا بلوئرها و دیفیوزرها بهتعداد لازم)

– پمپ ایرلیفت برای لجن برگشتی

– اسکیمر و سرریز

– تجهیزات کلرزنی ( و یا UV)

– تابلو برق

– لولهها و اتصالات مربوطه

مزایا:

– بهرهبرداری آسان

– مناسب برای کنترل نوسانات فاضلاب از نظر بار هیدرولیکی و بار آلایندگی

– نصب آسان تجهیزات

– بدون بو بودن سیستم (در صورت بهرهبرداری درست و اصولی)

– تولید لجن کم

کاربرد:

تصفیهخانههای فاضلاب بهداشتی برای شهرها– شهرکها – رستورانها – کلیه اماکن