یک جغرافیدان برجسته ایرانی معتقد است که برای مبارزه با کمبود آب، باید سراغ آب های غیرمتعارف رفت. مثل فاضلاب و جمع آوری آب باران.

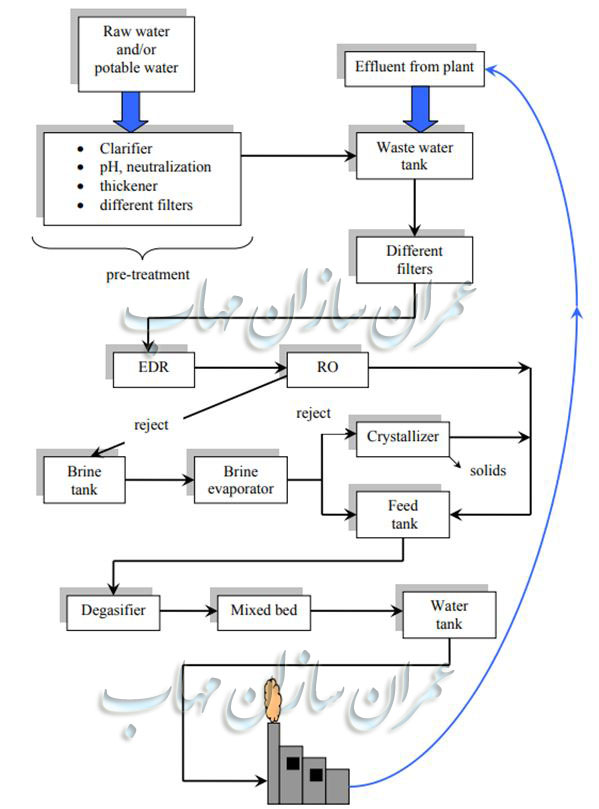

بحران آب، وعده تابستان امسال است. از زمستان گذشته و در اوج بارندگی ها وزارت نیرو از مردم می خواهد صرفه جویی کنند، فقط ۲۰ درصد. این درحالی است که تا همین الان تهران نسبت به دوره مشابه، ۴۴ درصد کمتر بارندگی داشته است. یعنی بحران جدی است. دکتر پرویز کردوانی، جغرافیدان برجسته ایرانی، می گوید اگر روند مصرف آب به همین منوال ادامه داشته باشد، باید به فکر تصفیه کردن فاضلاب افتاد؛ ابتدا برای آبیاری های درختان شهری و مصرف در صنایع و در مراحل بالاتر، نوشیدن.

گفتگوی خبرآنلاین با دکتر کردوانی را می خوانید؛

آقای دکتر، از زمستان سال گذشته تاکنون، هشدارها درباره کمبود آب داده شده است. بحران آب تا چقدر جدی است؟

treated-wastewater-فاضلاب-تصفیه-شده-بخوریم

وزارت نیرو تاکنون نمی گفت. اما از وقتی که این همه کشاورزی تعطیل شد،تالاب ها خشک شدند، این همه شهرها آب ندارند، مثل کرمان که از ۶۴ شهر، ۶۲ تا آب ندارند، هر روز از مردم می خواهند کمتر مصرف کنند و هر روز هم می گویند باید صرفه جویی کنید که اگر نکنید فشار آب کم می شود، قطع می شود، گران می شود و اینها. اوضاع تهران از همه هم بدتر است. تهران بسیاری از استان ها و شهرستان ها را از لحاظ آب نابود کرد تا مشکل خودش را حل کند، اما هنوز هم تشنه است.

چرا؟

دو دلیل دارد، مصرف زیاد آب و آلوده کردن همه آنها.

آب تهران از قبل همین قدر مشکل داشت؟

اول باید یک تاریخچه از آب تهران بگویم؛ تهران از قدیم از آب قنات استفاده می کرد. همان موقع که روستا بود و یواش یواش توسعه پیدا می کرد. تهران رود ندارد. یعنی آبی سطحی از اول نداشت. از قنات استفاده می کرد. آب جوی ها هم آلوده نبود، پس آب جوی را می بستند در آب انبارهایشان. بعد که جوی ها آلوده شد، چاه زدند سر حوض در خانه ها. بعد تلنبه فشاری گذاشتند. از سال ۱۳۲۸ هم شروع کردند به لوله کشی. اما سال ۱۳۰۹ نخستین آب را به تهران انتقال داده بودند؛ آب کرج، همین بلوار کشاورز فعلی. این آب باعث شد سال ۱۳۱۲ دانشگاه تهران در همان محدوده ساخته شود. بعد که جمعیت زیادتر شد، سد ساختند. سد لار را ساختند که آب رودخانه هراز را که می رفت برای برنج کاری شمال، گرفتند. بعد هم سد لتیان را زدند روی رودخانه جاجرود. پس از کوتای ۲۸ مرداد، آمریکایی ها دشت ورامین را انتخاب کردند برای توسعه کشاورزی. تصمیم گرفتند برای آبیاری زمین های کشاورزی ۳۶۰ پارچه آبادی ورامین، سد بسازند. گفتند یک دهم از این آب را هم می دهند به تهران. تهران که بزرگتر شد، یک دهم یک دهم به سهم آب تهران اضافه کردند تا اینکه الان چند سال است یک قطره آب به ورامین نداده اند. به همین دلیل تصمیم گرفتند سد ماملو را بسازند در جنوب دماوند. این سد هم ساخته شد، اما ۷۰ درصد آب آن برای تهران می برند. ۲۰ درصد برای پرند و ۱۰ درصد هم برای شهرهای ورامین و پاکدشت. آن به شهر می دهند و نه به کشاورزی. اما من پیش بینی می کنم به زودی تمام این آب را تهران بگیرد. این را تهران قبلا ثابت کرده. آب سد کرج را هم به تهران می دهند و هیچ آبی برای کرج وجود ندارد. تمام استان البرز همه از آب چاه استفاده می کنند. فاجعه اینجاست که این سدها هم کم کم پر می شود و امکان خارج کردن گل و لای این سد ها را هم ندارند. ضمن اینکه کارهایی که برای پر نشدن سد لازم است را انجام نداده اند. ۴۰ درصد از سد کرج گل و لای است. بعد رفتند از سرشاخه های سفید رود آب آوردند.

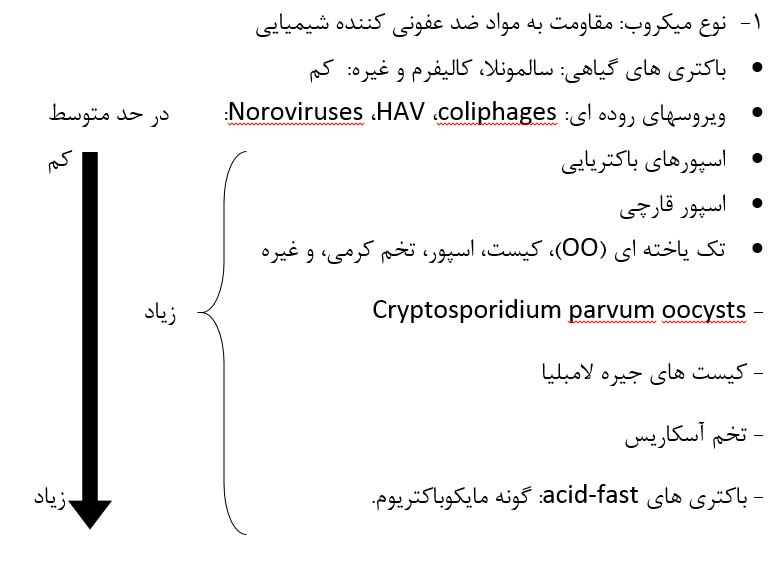

باید فاضلاب را تصفیه کنیم و بخوریم. برخی کشورهای دنیا خوشحالند که زباله و فاضلاب زیاد دارند، چون منبع درآمدشان است. اما ما فاضلاب را به وزارت نیرو دادیم. از زباله هم استفاده نمی کنیم. مصرف اول فاضلاب تصفیه شده برای فضای سبز و مصارف صنعتی، در مرحله بعد و بی آبی هم برای خوردن. من پیش بینی می کنم در آینده نزدیک آب فاضلاب را تصفیه می کنند و می خورند. مثل فضانوردان امروزی که ادرارشان را تصفیه می کنند و می خورند. یکی از آب های غیرمتعارف، فاضلاب است. سه تا رود فاضلاب در تهران داریم، برگردانیم تصفیه کنیم و سپس استفاده کنیم، دو تا رود کرج و لتیان آب می شود.

الان طرحی وجود دارد که از ارتفاعات قله دو هزار و سه هزار برای تهران آب بیاورند.

این آب را هم بیاورند، دیگر اطراف تهران آب سطحی وجود ندارد. هرچه بود را گرفته است. با این روند توسعه، مجبور شدند بروند به سمت آب زیر زمینی. همین الان ۴۰ درصد آب مصرفی تهران از چاه هاست. این درحالی است که آب زیرزمینی پس انداز آبی هر منطقه است. این چاه زدن بسیار مضر است. مثلا دریاچه ارومیه را همین چاه خشک کرد. تعداد چاه های تهران خیلی زیاد شده است. قنات ها را خشک کرده است. کشیدن آب چاه ها موجب نشست زمین می شود. همین الان می گویند هر سال ۳۶ سانتیمتر و به روایتی تا یک متر تهران نشست می کند. با نشست زمین چند اتفاق بد می افتد؛ احتمال شکستن تاسیسات زیرزمین مثل لوله های انتقال گاز و آب بالا می رود. این فاجعه است. ضمن اینکه به دلیل فشردگی لایه های زمین، ذخیره آب در سفره های زیرزمینی هم از بین می رود.

علاوه بر این روز به روز به جمعیت تهران افزوده می شود. خانه های یک طبقه همه خراب می شوند و حداقل ۵ واحدی ساخته می شود. همه اینها آب می خواهند. شهرک های اطراف تهران هم آب زیر زمینی پایین دست تهران را که آلوده است، مصرف می کنند و آب مناسبی ندارند. ضمن اینکه مصرف آب هم بسیار بالاست. مردم در خانه ها هم صرفه جویی نمی کنند. شهرداری هم بی رویه چمن کاری می کند. چمن چند ضرر دارد؛ اول اینکه آب زیاد می خواهد. دوم اینکه به گرم شدن زمین کمک می کند. سرطان زا هم هست. چون کود شیمیایی زیادی برای سبز شدن چمن استفاده می شود و همین موجب افزایش نیترات آب های زیرزمینی می شود. در یک مدت کوتاه هم به زباله بدل می شود. سال به سال نیاز آب تهران بیشتر می شود. ضمن اینکه سال به سال امکان ذخیره آب کمتر می شود.

یکی از معضلات تهران، فاضلاب و پساب است که به جنوب شهر می رود و اتفاقا با آنها زمین های کشاورزی هم آبیاری می شود. برای کنترل فاضلاب هم کاری نمی شود.

تهران همه آب ها را هم آلوده می کند. چون دشت تهران آلوده است. طبق قانون آب زیرزمینی اول دشت همین تجریش، آب کربناته دارد که خوب است. وسط دشت آب سولفاته است و به درد شرب نمی خورد. آخر دشت آب شور شور است. هر دشتی همین است. همین الان سمت بهشت زهرا آب شور است. پساب شهروندان تهرانی هم این شوری را تشدید می کند. از یک طرف دیگر تهران سه تا رود فاضلاب دارد؛ تمام چشمه ها که از باغات شمیران و مناطق دیگر شمال شهر بیرون می آیند، تا به جوی خیابان می رسند، آلوده می شود. فاضلاب شهری و خانگی هم که بماند. عمده این فاضلاب تصفیه هم نمی شود و امکان تصفیه شدن هم ندارد.

برای مقابله با بحران آب چه کار باید کرد؟

وزارت نیرو فقط می گوید صرفه جویی. اما قبل از آن باید آب را گران کنند. همین آبی که در بطری مردم می خرند، لیتری ۵۰۰ تومان است. یک متر مکعب آب می شود هزار لیتر، یعنی ۵۰۰ هزار تومان. در حالی که گرانترین آب در ایران هر مترمکعب ۳ هزار تومان است. نباید فقط بگویند صرفه جویی کنید. باید مردم را آگاه کنند. باید به مردم بگویند که آب نیست و از مردم بخواهند که همکاری کنند تا آب قطع نشود. کم کردن فشار آب و قطع کردن آب اتفاق خیلی بدی است. قطع کردن آب مهمترین ضرر را برای لوله های انتقال آب دارد و موجب ترکیدگی لوله ها می شود و همین موجب هدررفت بیشتر آب می شود. به هرحال باید مردم را آگاه کرد. آگاه کردن این نیست که وزارت نیرو از مردم بخواهد صرفهجویی کنند. باید از طرق رسانه ها و حتی خطبه های نماز جمعه و جماعات و بزرگان دینی مردم را آگاه کنند. ما برای همه چیز آب احتیاج داریم. کشاورزی بدون خاک می شود، اما بدون آب امکان پذیر نیست. مردم باید بفهمند هر فرد باید به صرفه جویی کمک کند. نه اینکه بگوید به من چه، دولت انجام دهد. هر کسی اگر در زندگی خودش درست مصرف کند، جامعه درست می شود.

برای اینکه تهران و شهرهای بزرگ همه منابع بکر آبی را هدر ندهد، چه راهکاری وجود دارد که البته طولانی مدت هم بتوان از آن استفاده کرد؟

باید برویم سراغ آب های غیرمتعارف. درست است که آب زیرزمینی از آب سطحی مهمتر است، اما پس اندازی بود که تمام شد و رفت. یکسری کشورها آب زیرزمینی و سطحی برایشان مهم نیست، چون بارندگی زیادی دارند و یا آب سطحی زیادی دارند و با سدسازی مدیریت می کنند. اما در ایران آب زیرزمینی مهم است. چون بارندگی در ایران زیاد نیست. حتی در شمال هم حساب بکنید، در تابستان برای برنج باید آبیاری انجام شود. به همین خاطر در شمال هم چاه زیاد زده اند. آنقدر چاه زده اند که یا آب چاه شور شده و یا سرطان زا شده به خاطر مصرف زیاد کود شیمیایی. مناطق مرکزی ایران مثل یزد اوضاع بدتری دارند. نه رود دارند و نه بارندگی. همه مصرف آب در ایران از پس انداز است. پس انداز را غارت کردیم؛ حواسمان نبوده، همینجور آب را از زمین کشیدیم و شهرها را توسعه دادیم. ضمن اینکه با وجود این همه توسعه کشاورزی، هنوز هم مواد غذایی را وارد می کنیم. چون سطح کشت را بالا بردیم. بهره وری را بالا نبردیم. این همه سد ساختیم، که کشاورزی را توسعه بدهیم، عمر سدها تمام شد، اما الان اول تشنگی هستیم. چون درست استفاده نکردیم. آن همه چاه زدیم، آب چاه هم تمام شد، باز هم اول تشنگی ماست. با وجود این همه سازمان و اداره برای محیط زیست و جنگل و مرتع، تالاب ها بیشتر خشک شده، جنگل ها از بین رفته. الان باید صنایع را در خیلی شهرها کم کنند. باید سطح کشت را پایین بیاورند.

سدسازی مخالفان بسیاری دارد. می شود از سدسازی چشم پوشی کرد؟

فاضلاب-تصفیه-شده-بخوریم-treated-wastewater

دولت باید آب های سطحی را مدیریت کند تا آب هدر نرود. همین سدسازی بخشی از مدیریت آب است. علاوه بر این باید در انتقال آب هم مدیریت داشته باشند. در همین تهران ۳۰ تا ۴۰ درصد آب به دلیل فرسودگی لوله ها هدر می رود. مدیریت در مصرف آب هم باید در کشاورزی، صنعت، خانه ها، شهرداری ها و ادارات انجام شود. سدها مشکل نیستند. اگر درست مصرف کنیم، حالا حالاها آب داریم. حتی سمنان و قم و هم آب دارند. گذشت آن روزهایی که با شیلنگ ماشین می شستیم و یا آنقدر آب به صورت می ریختیم که تا چند دقیقه آب چکه می کرد. آبهایی که در اختیار داریم را باید درست مصرف کنیم. آب را چهار جور می شود مصرف کرد. یکی اسراف در مصرف، بیش از نیاز مصرف کردن. یکی دیگر امساک در مصرف، خسیسی کردن. راه سوم مصرف استفاده از بهینه از آب است. نه کم و نه زیاد. همه چیز به اندازه. همینجاست که می گویند اگر ۲۰ درصد کمتر مصرف کنید، آب جیره بندی نمی شود. به نظر من تا ۵۰ درصد هم می شود در مصرف آب صرفه جویی کرد. چهارمین شیوه مصرف آب هم، هدر دادن است؛ اینکه شیر آب چکه کند. نوع شستن ظرف و لباس و نظافت شخصی و …

برای صرفه جویی باید وسایلی باشد که کم مصرف کند. اما همه مردم که امکان خرید وسایل کم مصرف را ندارند.

دولت باید کمک کند، مثلا شیر و دوش کم مصرف به مردم بدهد. در کشاورزی هم باید دولت سیستم آبیاری قطره ای را توسعه دهد. اما این کارها را نمی کنند. به کشاورز بگوییم فلان قدر حقابه داری، با همین قدر آب باید در نصف مساحت قبلی، بیشتر از قبل، محصول داشته باشی. علاوه بر این باید کنتورها آب هم مجزا باشد. اما چون هزینه اش بالاست، این کار را نمی کنند. نه دولت و نه مردم.

روز به روز به جمعیت تهران افزوده می شود. خانه های یک طبقه همه خراب می شوند و حداقل ۵ واحدی ساخته می شود. همه اینها آب می خواهند. شهرک های اطراف تهران هم آب زیر زمینی پایین دست تهران را که آلوده است، مصرف می کنند و آب مناسبی ندارند. ضمن اینکه مصرف آب هم بسیار بالاست. مردم در خانه ها هم صرفه جویی نمی کنند. شهرداری هم بی رویه چمن کاری می کند.

شما در گفتگوهای مختلفی که داشته اید پیشنهاد داده اید دولت باید برود به سمت استفاده از آب های غیر متعارف. این آبها چیست؟

استفاده از فاضلاب. برخی کشورهای دنیا خوشحالند که زباله و فاضلاب زیاد دارند، چون منبع درآمدشان است. اما ما فاضلاب را به وزارت نیرو دادیم. از زباله هم استفاده نمی کنیم. زمانی که من در آلمان درس می خواندم، حتی یک ماهی هم در رود راین آلمان نبود، حیات در آن نبود از بس فاضلاب در آن ریخته می شد. اما ۲۵ سال است که ریختن فاضلاب به راین ممنوع شده. حیات برگشته. فاضلاب را تصفیه می کنند. مصرف اول فاضلاب تصفیه شده برای فضای سبز و مصارف صنعتی، در مرحله بعد و بی آبی هم برای خوردن. من پیش بینی می کنم در آینده نزدیک آب فاضلاب را تصفیه می کنند و می خورند. بیچاره آنهایی که ۳۰ -۴۰ سال بعد به دنیا می آیند؛ نه آب زیرزمینی هست و نه آب سطحی. همه سدها را ساخته ایم. مجبورند فاضلاب را تصفیه کنند و بخوردند. مثل فضانوردان امروزی که ادرارشان را تصفیه می کنند و می خورند. یکی از آب های غیرمتعارف، فاضلاب است. سه تا رود فاضلاب در تهران داریم، برگردانیم تصفیه کنیم و سپس استفاده کنیم، دو تا رود کرج و لتیان آب می شود.

غیر از فاضلاب چه آب هایی را می شود استفاده کرد؟

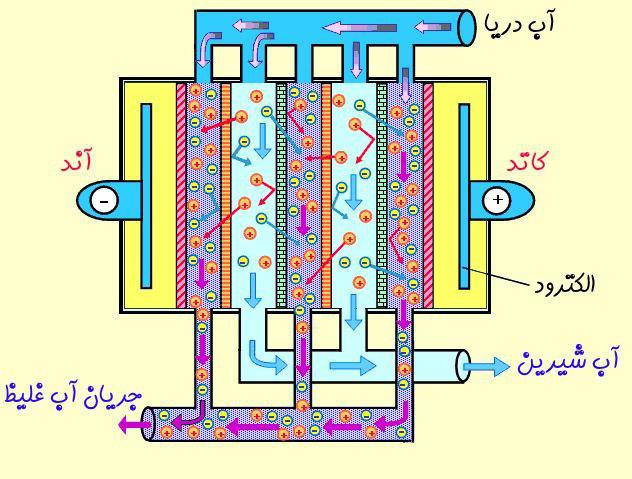

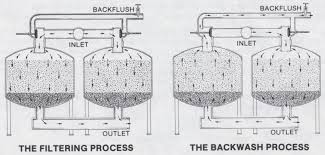

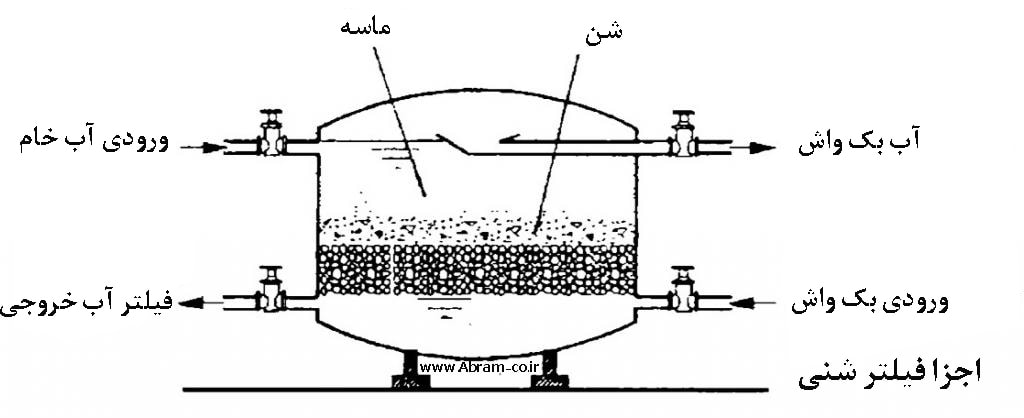

آب غیرمتعارف بعدی، جمع آوری از پشت بام خانه هاست. این همه در سطح تهران و شهرهای دیگر بارندگی می شود، می ریزد روی آسفالت و سنگ فرش، استفاده نمی کنیم، آب پاک باران، فاضلاب می شود. در کشورهای دیگر آب باران را جمع آوری می کنند از پشت بام خانه ها. می گویند هر خانواده ای باید مشکل خودش را خودش حل کند. در همدان که سالی ۳۰۰ میلیمتر بارندگی دارد می توانند این کار را بکنند. هر یک میلیمتر بارندگی می شود یک لیتر آب در مترمربع. یک خانه با ۲۰۰ متر مربع مساحت در همدان در سال ۶۰ هزار لیتر آب ذخیره می کند، یعنی ۶۰ مترمکعب آب. مخزن کوچکی هم می خواهد؛ یعنی مخزنی با ابعاد ۴ متر در ۵ متر در ۳ متر نیاز دارد. در همان پشت بام فقیرانه ۲۰۰ مترمربعی در همدان، می تواند اینقدر آب ذخیره کند و آب سال را داشته باشد. سومین راه شیرین کردن آب شور است.

اما این طرح شکست نخورده است؟

در گرمسار، قم و سمنان آب شور است، باید استفاده کنند. باید بخورند. کارخانه و دستگاه آب شیرین کن بگذارند و استفاده کنند. نه اینکه از کوه های غرب کشور برایشان آب بیاورند. البته نه اینکه آب دریا را بیاورند در کویر و شیرین کنند. آب دریا را شیرین کنند و در لوله بیاورند برای قم و گرمسار و سمنان، مردم را بد عادت می کنند، چون فکر می کنند آب دارند و بی اندازه مصرف می کنند. اوضاع آب آنقدر بد می شود که در آینده به جای تانکر نفت و بنزین، تانکر آب بین شهرها حرکت می کند. راه چهارم هم جذب رطوبت هواست. در بندرعباس و چابهار می توانند از رطوبت هوا برای تامین آب کشاورزی استفاده کنند. در چابهار، تابستان رطوبت هوا بالاست. رطوبت صد در صد است. کار خیلی ساده ای است؛ یک صفحه فلزی به طور عمودی می گذارند، رطوبت را جذب می کند و بعد هم روانه مخزن زیرش می شود. ضمن اینکه باید کشاورزی منطقه ای داشته باشند. هندوانه را در قم نکارند. موز را در شمال نکارند. ضمن اینکه کشاورز نمونه کشاورزی است که با کمترین آب، بیشترین و بهترین محصول را داشته باشد. به این می گویند. آب مجازی. گندم کاران ما نباید چغندر بکارند.

معمولا در سالهای گذشته برای رفع کم آبی مناطق خشک، آب را انتقال داده اند. این راهکاری خوبی برای مقابله با خشکسالی است؟

انتقال آب راهکار آخر برای تامین آب است. اما نه به این روشی که الان مطرح است. باید آب را در زمانی که حوضه های آبریز، آب سر ریز دارند، انتقال داد. مثلا آب کارون را در دوره ای که سرریز دارد باید انتقال بدهند و نه در تابستان که خود منطقه به آب نیاز دارد. مردم مناطق خشک را هم باید آموزش داد در ۵-۶ ماهی که آب ندارند، بتوانند خودشان را سرپا نگه دارند. انتقال اشتباه آب در سالهای گذشته موجب شده الان کارون خشک شود و مردم در ان کشاورزی کنند. همین مشکلات دعواهای قومی و منطقه ای را هم در پی دارد.