Challenges of red tides in water desalination and solutions

بررسی ها و تحقیقات در سال های اخیر نشان می دهد که red tide ها در سراسر کره زمین در حال افزایش هستند. این روند با شتاب افزایشی می تواند در نتیجه فعالیت های انسان (ورود ترکیبات فسفر دار و نیتروژن دار به آبهای ساحلی) و یا بالا رفتن دما باشد. غلظت مواد مغذی به واسطه شکلهای مختلف آلودگی و تغییرات مشخص که به فضای سبز وارد شده، به عنوان یکی از مهم ترین دلایل شیوع این جلبک ها عنوان شده است. ورود پساب های صـنعتی و خانگی و حجم مواد مغذی در آب زیـاد شده و کلروفیل جمعیتهای جلبکی و فیتوپلانکتون ها افزایش می یابد. حرکت زیر دریایی ها حرکت خاص آب دریاها، چسبیدن جلبکها و سایر عوامل ایجـاد ایـن پدیده به کشتی ها و ورود آنها به آب های دیگر، وقوع طوفان گونو و غیـره از علـل بـروز و تشدید این پدیده باشند.

کلروفیل a از مهمترین رنگدانه های گیاهی است که در همه گیاهان از جمله فیتوپلانکتون ها وجود دارد. افزایش غیر طبیعی غلظت کلروفیل a در سطح آب، حاکی از تولید مثل زیاد فیتوپلانکتون ها بوده و خطر ایجاد شکوفایی مضر جلبکی (red tide) را اعلام می کند.

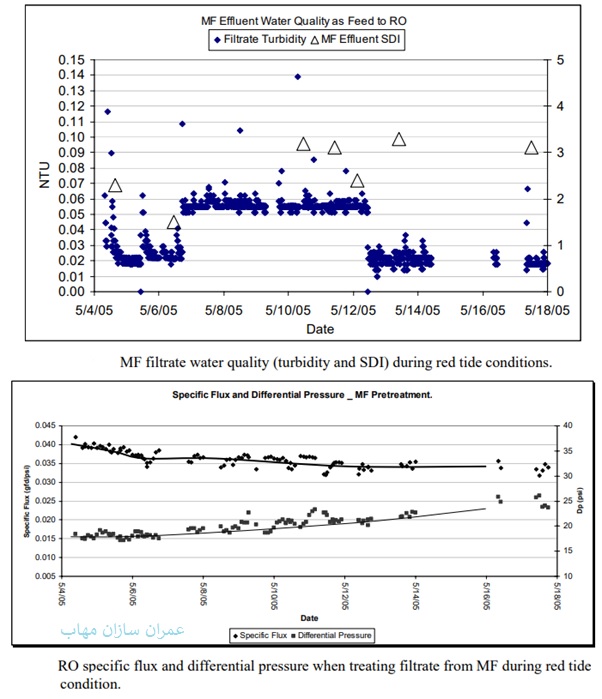

مثلا در آب و هوای معتدل جنوب کالیفرنیا گاه به گاه مورد حمله red tide ها یا موج قرمز قرار می گیرد. گرچه این بحران قرمز هر ساله اتفاق نمی افتد، اما تاثیرات مخرب آن ممکن است خسارات قابل توجهی بر کارایی سیستمهای RO بگذارد .به عنوان مثال یکی از مخرب ترین تاثیراتی که در سال های اخیر جزر و مد این جلبک های قرمز داشت، به دلیل اختلاف دمای بالای آب حین جزر و مد red tideها داشت. دمای آب خوراک در سیستم های RO 20 درجه سانتی گراد در نوسان بود . رشد و تکثیر red tideها باعث شده آب در واحدهای آب شیرین کن به رنگ قهوه ای مایل به سبز تیره تغییر یابد.

چه عوملی باعث تثبیت red tide ها می شوند؟

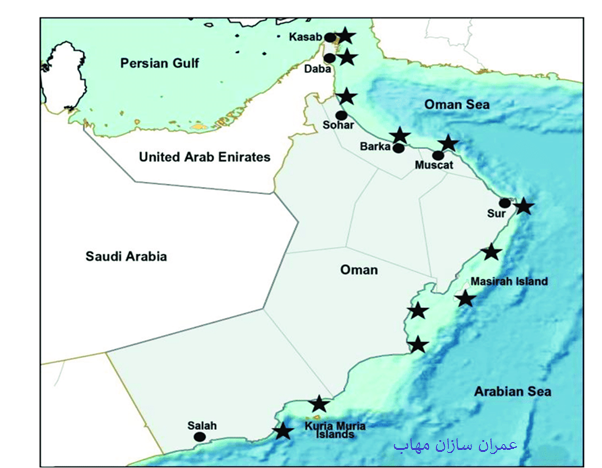

زبالهای که کنار دریا ریخته شده با باد و باران به راحتی وارد دریا می شود و بعد از تجزیه، نیتروژن آزاد و مورد استفاده جلبکها قرار می گیرد، زلزله هم ممکن است باعث شود، موادی که در کف دریا ته نشین شده از کف به سطح بیاید، مواد مغذی که به دریا وارد می شود ۲ منبع دارد یکی خشکی و دیگری بستر دریا که با تلاطم این مواد به سطح می آیند. یعنی با جریاناتی که از اعماق به سطح می آیند که اصطلاحا فراجوشی گفته می شود. به عنوان مثال در دریای عمان یک فراجوشی تابستانه معمولا وجود دارد ولی اگر زلزله شود ، مواد مغذی بیشتری به سطح می آید.

روش های مقابله با پدیده رشد و تکثیر red tide ها

در رابطه با روش های حذف یا کاهش red tide ها باید به این نکته توجه نمود که اکوسیستم و شرایط زیست محیطی درهرناحیه ازجهان نقش تعیین کننده ای در انتخاب روش برای از بین بردن این نوع جلبک ها دارد. به نتیجه رسیدن و یا نرسیدن یک روش در یک اقلیم، امکان دارد نتیجه معکوسی در اقلیم دیگر داشته باشد. محدویتهای فیزیکی برای رشد این جلبک دمای بین ۲۱ تا ۲۵ درجه سلسیوس و شوری بین ۱۵ تا psu 50 می باشد که جلبک در سواحل کره با این شرایط رشد می کرد. اما در خلیج فارس و دریای عمان با تغییر شرایط محیطی ما شاهد رشد جلبک در دمای ۲۹ درجه سلسیوس نیز بودیم.

استفاده از خاک رس

یکی متداول ترین راه کارها برای مقابله با این پدیده، استفاده ازخاک رس است . نتایح مطالعات انجام شده بیان می دارد که، افزودن خـاک رس روی جلـبک هـا، مـوجب کـاهش قابل توجه آنهـا شده و سرعت تکثیر را کاهش می دهد.

red tide ارتمیا کاهش red tide عمران سازان مهاب

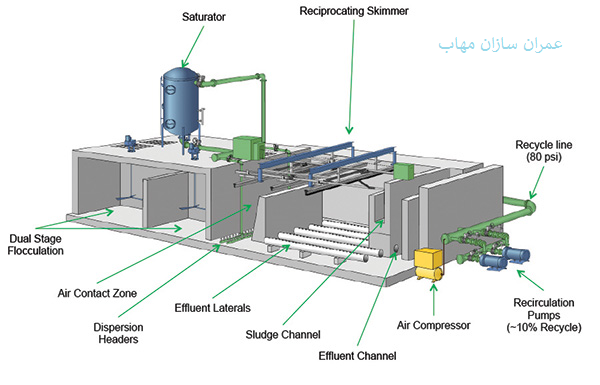

شناورسازی هوای محلول

پیش تصفیه آب با استفاده از شناورساز هوا (DAF) می تواند روشی مفید برای از بین بردن red tideها باشد. شفاف کننده های DAF از اواسط دهه ۱۹۶۰ به مخازن آب شیرین مملو از جلبک های قرمز مانند red tideها و سیستم های تصفیه آب اعمال می شود. در طی فرآیند DAF ، میلیون ها حباب ریز جلبک های موجود در آب را شناور می کنند. این سیستم جلبک ها را به یک ریز لخته کوچک تبدیل می کند و یک ماده منعقد کننده پایه فریک مانند کلرید فریک یا سولفات فریک اضافه می کند. این میکرو لخته های کوچک سپس با میلیون ها حباب میکرو هوا مخلوط می شوند.این حباب ها باعث ایجاد شناوری در جریان مملو از جلبک ها می شوند که به سطح حوضه DAF شناور می شوند. یک سیستم اسکراب مکانیکی به طور متناوب مواد شناور را از سطح حوضه خرد می کند. سپس آب پساب از طریق مجموعه ای از جانبی جمع شده سوراخ دار از پایین گرفته می شود.

کاهش اسیدیته آب در آب شیرین کن های ساحلی

یک مطالعه موردی در یک واحد آب شیرین کن در کویت نشان داد که با تغییرات جزئی در اسیدیته آب هنگام شکوفایی red tide ها ، pH منعقد شده با اسید سولفوریک کاهش یافت. این تغییرات به این واحد اجازه داد تا ظرفیت خود را در طول دوره شکوفایی حفظ کند ، و از تأمین بی وقفه آب آشامیدنی به ساکنان اطمینان حاصل کند.

red tide ارتمیا کاهش red tide عمران سازان مهاب

ارتمیا و رابطه ی آن با کاهش red tide ها

آرتمیا یک موجود فیلتر کننده غیرانتخابی بوده و در زیستگاههای طبیعی از جلبکهای تک سلولی ذرات ریز گیاهان و باکتریهای موجود در آب تغذیه می نماید. بطور کلی آرتمیا می تواند از هر ذره ای که اندازه آن در محدوده ۱ الی ۵۰ میکرون باشد، تغذیه کند. نکته مهم در مورد تغذیه آرتمیا اینست که مواد غذایی باید بصورت ذرات جامد باشند. به عبارت دیگر در آب حل نشوند.

طبق نظر کانن روند تغذیه این سخت پوستان از طریق فیلتر کردن بوده و به سه بخش اصلی تقسیم می شود :

الف- ایجاد جریانهای تغذیه ای

ب- جمع آوری غذا از این جریانها

ج- انتقال غذای جمع شده به دهان

حتی تحقیقات جدید انجام گرفته توسط زیست شناسان دانشگاه ورشو نشان داده است که این جانور اجزاء جدا شده بدن خودش را که در آب رها شده و جلبکها و باکتریهای موجود در روی آن مورد مصرف قرار می گیرد.

اعضای سینه ای آرتمیا شیاری را در وسط سینه بنام ناودان تغذیه بوجود می آورند. واحدهای فیلتر کننده در حاشیه دارای رشته هایی بطول ۳ میکرون می باشند و فاصله اندک بین این رشته ها یک سیستم فیلتری مناسب بوجود می آورد. آرتمیا در هنگام شنا کردن با حرکت پاهای سینه ای خود سبب تولید جریانی می شود که این جریان آب، موادغذایی را به طور عمده از سطح شکمی به داخل ناودان غذایی می مکد. ذرات غذایی در خلال عبور از رشته ها به آنها می چسبند. رشته های جلویی ذرات غذایی را – حداکثر با اندازه ۵۰ میکرون- بصورت شانه کردن از رشته های عقبی می گیرند و بدین ترتیب بطرف دهان منتقل می شود.

چه اقدامات پیش گیرانه یا امکان سنجی هایی را میتوان برای کنترل red tide ها انجام داد؟

تعریف و تدوین طرح پایش بلوم جلبکی در مناطق ساحلی و دریایی

مطالعه تولـید مـثل و ژنتـیک گـونه پلانکتون شکوفا شده و بررسی عوامل زیستی و غیر زیستی مؤثر در کنترل تولیدمثل و چرخه زیستی آن؛

بررسی اکولوژیکی نقاط کلیدی که تحت تأثیر شکوفایی قرار می گیرند؛

پیش بینی زمان، محل و بزرگی شکوفایی زیان آور فیتوپلانکتونی

شناسایی عوامل تأثیرگذار در پیدایش شکوفایی red tide ها؛

شناسایی به موقع شکوفایی مضر از طریق تهیه تصاویر ماهواره ای و تحقیق به منظور پـیش بینـی سـرعت حرکت وجهت شکوفایی مضر؛

بررسی مواد آزاد شده توسط جلبک و تأثیر آنها در اکوسیـستم؛

تحقیق در زمینه راه های کنترل تراکم شکوفایی؛

آموزش، اطلاع رسانی و افزایش مشارکت اجتماعی در مبارزه با ورود مواد مغذی به آب است.

تاثیرات red tide ها بر کیفیت و کمیت و تجهیزات مورد استفاده در تصفیه آب های ساحلی

وجود red tide ها باعث از کار افتادن ۵ کارخانه آب شیرین کنی در امارات شده بودند.

red tide ارتمیا کاهش red tide عمران سازان مهاب

تاثیرات مخرب red tide

زیان های اقتصادی در ماهیگیری، صنعت آبزی پروری،

تاسیسات آب شیرین کن ها مانند آب شیرین کن های بدون پساب جامد،

آسیب های زیست محیطی و تلفات سایر آبزیان، پرندگان دریایی ، مرجانها

تهدید سلامت انسان و سندروم های انسانی ناشی از جلبک های سمی

red tide ارتمیا کاهش red tide عمران سازان مهاب

جمع بندی : مهم ترین راه های کاهش red tide ها عبارتند از :

1.مکش آب های الوده به red tide و برگرداندن انها به دریا پس از فیلتراسیون با کیفیت بالا

2.مکش آب های الوده به red tide و ریختن در تانکر های بزرگ و پاکسازی با ماده شیمیایی و در پایان ریختن آنها در بخش های گود و دور از دسترس

3.همچنین با استفاده از دمای سطحی آب و میزان کلروفیل a میتوان وقوع آن را هشدار داد

4. استفاده از خاک رس با دارا بودن شرایط خاص از جمله فاقد مواد محرک و تقویت کننده بودن به عنوان یک روش فیزیکی میتواند در کنترل این پدیده موثر باشد و براساس تحقیقات انجام شده در کشور بر نوعی خاک رس در استان هرمزگان و استفاده ان در برخی نقاط دریا مشاهده شد ۴۰ تا ۵۰ درصد این روش موثر است پاشیدن خاک رس در سطح محدود مناطق درگیر نیز در کوتاه مدت میتواند از توسعه بیشتر ان در منطقه جلوگیری کند

5.وقوع طوفان های متعدد در آبهای جنوبی کشور و تلاطم دریا و همچنین نشستن گرد و غبار بر روی دریا و کاهش مواد مغذی وسعت وسطح شکوفایی جلبکی را کاهش میدهد

6. از جمله دستاوردهای کشور هایی مانند ژاپن در رابطه با این موضوع کنترل و کاهش نیترات و فسفات ورودی به آب دریا و همچنین عدم ورود فاضلاب شهری به آب دریاست

7.در برنامه مبارزه بیولوژیکی با پدیده red tide میتوان به صورت پایلوت در استخرهای بتنی پرورش میگو و غذای زنده به نام ارتمیا ازمایش شده است این نوع غذا تراکم جلبک ها را کاهش داده به همین دلیل در استخر های میگو قابل رهاسازی است و استفاده از مبارزه فیزیکی تا ۶۰ درصد تراکم جلبک ها را کاهش میدهد

8. به پراکندگی تجمع این جلبک های قرمز در زیرسطح آب باید توجه نمود زیرا این رهیافت در مهندسی جانشانی لوله های ورودی (و تخلیه) در سیستم های آب شیرین کن دریایی بسیار موثر می باشد. در شکل زیر شبیه سازی توزیع و تراکم red tide ها مشاهده می شود.

زلال ساز سوپر پولساتور

در زلال ساز پولساتور ته نشینی و لخته سازی با هم به صورت یکجا انجام می شود. این زلال ساز در دسته حوضچه های ته نشینی مرکب با پتوی لجن (sludge blanket) دسته بندی می شود. بین زلال سازها، سوپرپولساتور کارایی بیشتری نسبت به پولساتور و اکسیلاتور به دلیل وجود صفحات لاملا از خود نشان می دهد.

در این روش، آبی که از واحد انعقاد و لخته سازی گذر کرده از درون بستر لجن عبور میکند. به دلیل خاصیت چسبندگی لجن، لختههای آب، جذب بستر شده و آب زلال به طرف بالا جریان مییابد و زمان تهنشینی کاهش مییابد. جابجایی لجن، مانع متراکم شدن لجنهای تهنشینی در کف حوض میگردد و تخلیهی قسمتی از لجن که در اثر جذب مواد معلق، سنگین شده و تهنشین شده است به راحتی مقدور است. در زلالسازهای پولساتور آب مخلوط شده با مواد منعقدکننده از زیر بستر لجن و از طریق لولههای مشبکی وارد حوض میشود که در سرتاسر حوض تعبیه شدهاند. بر روی روزنهها نیز بفل هایی جهت کنترل سرعت آب قرار میگیرند. جهت کنترل میزان لجن نیز، قیف های در قسمت بستر وجود دارد که در صورت زیاد شدن حجم لجن، لجن به داخل قیف سرریز میکند و خارج میشود. آب زلال شده نیز در قسمت سطحی این واحد توسط کانالهای مشبک جمعآوری میگردد. پمپ خلاء موجود در این نوع زلالسازها نیز با عمل خلاء و رفع خلاء خود سبب نوسانات بستر لجن گشته و سبب سهولت در امر حرکت آب از بین بستر خواهد شد.

زلالسازهای تهصاف پولساتور

در این زلال سازها ورود آب مخلوطشده با مواد منعقدکننده از طریق کانالهایی انجام میشود که در سطح حوض قرار دارند و لولههایی که در این کانالها از بالا به پایین تا عمق بستر لجن امتداد مییابند. حرکت آب از پایین به بالا، حرکت لازم برای انعقاد آب در بستر لجن را تامین خواهد نمود. در این نوع زلالسازها، لجن اضافی که سبب افزایش عمق بستر میگردد در محفظههای خاص جمعآوری شده و تخلیه میگردد. جهت تخلیهی لجن کف حوض نیز این کف را شیبدار ساخته و توسط لجنروب، لجن را در انتهای شیب در محفظههای مخصوص، جمعآوری و تخلیه میکنند و آب زلالشده نیز در قسمت سطحی این واحد توسط کانالهای مشبک، جمعآوری میگردد.

برخی از مهمترین مزایا و معایب پولساتور

– زمان تهنشینی کوتاه

– حجم لجن اضافی کم میباشد.

– فضای کاری کمتری نیاز دارد.

– قدرت جداسازی مواد معلق آن از آب زیاد است.

– کم بودن سرمایهگذاری اولیه، خودکار بودن فرآیند و عدم نیاز به اوپراتور

– تجهیزات مکانیکی کمتری نسبت به مخزن ته نشینی دارد.

– هیچ قسمت متحرک در زیر آب وجود ندارد و تمام اجزای زیر آب با مواد مقاوم در برابر خوردگی ساخته میگردد.

معایب پولساتور

– انبساط لایهی لجن نمیتواند از حد معینی تجاوز کند که در غیر این صورت باعث پراکندگی لجن میگردد.

– بهرهبرداری از آن نیاز به دقت و تجربهی فراوان دارد.

– بهرهبرداری این گونه زلالسازها نیاز به تشکیل ابر لجن دارد. ایجاد این ابر نیازمند ۷ تا ۲۰ روز است بنابراین در صورتکه کدورت تنها در مواقع خاصی از سال بالا میرود به دلیل عدم تشکیل پتوی لجن در اغلب مواقع سال، به محض بالا رفتن کدورت آب، این واحدها عملکرد خوبی نخواهند داشت. همچنان که برخی از تصفیهخانههای موجود کشور که با این سیستم ساخته شدهاند همواره با مشکل مواجه هستند.

– بهرهبرداری و نگهداری این نوعزلالسازها، همکاری دائمی بخش آزمایشگاه و واحد شیمیایی محلولساز و نمونهبرداریهای مداوم از لجنآب را میطلبد و از این جهت بهرهبرداری آن دارای مشکلات عدیدهای است.

– در صورت وجود گازهای فرار در آب، خصوصا آبی که مرحلهی هوادهی را طی نکرده باشد و آزادشدن این گازها از آب، ممکن است باعث پراکندگی پتوی لجن گردد.

زلال ساز سوپر پولساتور زلالسازهای تهصاف پولساتور مزایا معایب

قابلیت های زلال ساز پولساتور

این سیستم زلال ساز قادر به از بین بردن رنگ ، کدورت و مواد آلی است. این سیستم دقیقاً کارکردهای افزودنی های شیمیایی منعقد کننده، لخته ساز و جداکننده ی مواد جامد را که برای زلال سازی مطمئن و سازگار مورد نیاز است ، انجام می دهد. یک پتو لجن همگن برای لخته سازی بهینه در زلال ساز ایجاد می کند. عمل انبساط و انقباض لجن و نوسانات مورد نیاز برای عبور آب از بستر لجن توسط پمپ خلا ایجاد می شود.

مزایای سیستم SPC

*کاهش کدورت

* قابلیت حذف مواد جامد با میزان بالا

* حذف TOC تا ۶۰٪

* مصرف پایین انرژی

* قطعات متحرک مستغرق وجود ندارد

* لخته سازی / زلال سازی یکپارچه در یک واحد

کاربرد

* زلال سازی آب های سطحی

* پیش تصفیه های غشایی

* صنایعی که نیاز به حذف بالای مواد معلق دارند

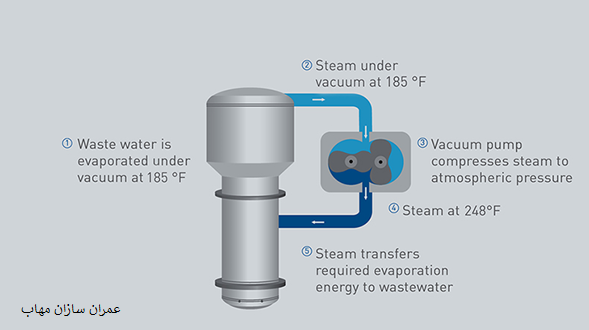

کاربرد تبخیر کننده های مختلف Evaporators در صنعت

فرآیند تبخیر عبارتست از تبخیر حذف بخش اعظمی آب از محلول مورد و تبخیر کننده دستگاهی است که با مکانیزهای مختلف این فرآیند را انجام میدهد. بسته به نوع محلولی که در تبخیر کننده تحت تبخیر قرار میگیرد، انواع مختلفی از این دستگاه طراحی شده و به بهره برداری رسیده اند. مهم ترین بخش تبخیر کننده اواپراتور تبخیر کننده نام دارد و در واقع یک مبدل حرارتی است که محلول مورد نظر را به دمای جوش رسانده است. انواع اواپراتور را می توان با توجه به طول و موقعیت (افقی یا عمودی) لوله های اواپراتور دسته بندی کرد.

کاربردهای مهم تبخیر کننده ها در صنعت

• بازیافت آب های کم کیفیت در صنعت نفت و پتروشیمی و تبدیل آنها به سیال فرآیندی استاندارد و یا آب مقطر جهت استفاده در شستشو و یا مصارف دیگر

• تهیه آب شیرین از آب دریا

کاربرد تبخیر کننده-های مختلف evaporators در صنعت

تبخیر کننده های صنعتی از چه جنسی باید ساخته شوند؟

بهترین گزینه در ساخت تبخیر کننده ها استفاده از انواع فولاد است، با توجه به اینکه برخی از محلول ها، فلزات آهنی را مورد حمله قرار می دهند، هنگام انتخاب تبخیر کننده های آهنی به نوع محلول های مورد استفاده باید توجه کافی نمود. مهم ترین ویژگی هایی از سیال که در انتخاب جنس آن باید مد نظر قرارگرفته شوند عبارتند از: حرارت ویژه، غلظت، نقطه انجماد، سمی بودن، خطرات انفجار، رادیو اکتیویته و فرآیند استریل.

فاکتورهای مهم در انتخاب تبخیر کننده کدامند؟

خصوصیات محلول

هزینه و توان ساخت

هزینه های عملیاتی

زمان اقامت

انواع تبخیر کننده ها و کاربردهای آنها

کاربرد تبخیر کننده های مختلف evaporators در صنعت

تبخیرکننده های چند مرحله ای

یکی از راه های بهبود راندمان تبخیرکننده ها و صرفه جویی در مصرف بخار، چند مرحله ای کردن تبخیر کننده هاست.

در این تبخیر کننده ها، بخار حاصل از تبخیر خوراک در مرحله اول، وارد پوسته تبخیر کننده بعدی می شود و خوراک تغلیظ شده در مرحله اول، بعنوان خوراک در مرحله دوم استفاده می شود. چون بخار و مایع جداشده در جدا کننده مرحله اول، همدما می باشند لازم است فشار مرحله دوم از مرحله اول کمتر باشد، تا نقطه جوش خوراک پایین تر آمده و بخار مرحله اول بتواند این مایع را بجوش آورد.

تبخیرکننده فیلم ریزان

خوراک از قسمت بالای تبخیرکننده وارد میشود و توسط یک سیستم توزیع کننده بین لوله ها تقسیم شده و به صورت فیلم بین دیواره ی داخلی لوله ها ریخته میشود در این تبخیر کننده ها معمولا قطر لوله بین ۵۰-۳۰ میلیمتر و طول لوله ها بین ۱۰-۶متر میباشد، مسئله ی فشار هیدواستاتیک به علت ورود خوراک از بالای دستگاه مشاهده نمیشود و هم چنین افت دمای کمتری وجود دارد.

تبخیر کننده کتری درباز

ساده ترین نوع تبخیر کننده است و بصورت یک کتری درباز است که مایع در آن می جوشد. گرمای لازم با استفاده از یک ژاکت یا کویل غوطه ور در کتری تامین می شود. در برخی حالتها نیز گرمایش بصورت مستقیم صورت می گیرد. این تبخیر کننده ها بسیار ارزان قیمت هستند و کار با آنها ساده می باشند اما راندان حرارتی آنها پایین است و در بعضی مواقع نیاز به همزدن دارند.

کاربرد تبخیر کننده های مختلف evaporators در صنعت

تبخیر کننده با گردش طبیعی و لوله افقی

در لوله های این تبخیر کننده همیشه بخار وجود دارد و عمل جوشش در خارج لوله ها انجام می شود و فرآیند میعان در داخل لوله ها صورت می گیرد. ضریب کلی انتقال حرارت از دیگر انواع تبخیر کننده ها کمتر است.

– این نوع تبخیر کننده برای سیالات رسوب زا پیشنهاد شده و برای سیالات ویسکوز مناسب نیست.

– از این تبخیر کننده در صنعت قند و کاغذسازی استفاده می شود.

– ارزان ترین تبخیر کننده به ازای واحد تولید ظرفیت بخار است.

– ضریب کلی انتقال حرارت در این تبخیر کننده ها بیش از تبخیر کننده های با گردش طبیعی با لوله های افقی است. این تبخیر کننده به نام تبخیر کننده لوله کوتاه نیز موسوم است. طول لوله ها از ۴ تا ۶ فوت و قطر لوله ها بین ۲ تا ۴ اینج است.

– نکته : جنس بدنه این نوع تبخیر کننده از نوع استیل یا کربن استیل است و جهت تغلیظ محلولهایی که به درجه حرارت حساس هستند، مانند صنایع غذایی و دارویی مناسب نیست.

تبخیر کننده با مبدل لوله افقی

در این دستگاهها ، از steam به عنوان منبع حرارتی استفاده میشود. خوراک ورودی یا محلول تغلیظ یافته نهایی یا تیک لیکویید در بیرون لولههای مبدل جریان می باید و steamدر داخل لولهها در جریان است. بخارات محصول یا همان Vapor ، به بخش بالای تبخیر کننده وارد شده و از دستگاه خارج میشوند. در صورتیکه تبخیر کنندهها تک مرحلهای باشند، Vapor استفاده ای نخواهد داشت، ولی اگر تبخیر کننده چند مرحلهای باشد، Vapor مرحله اول ، Steam مرحله بعد خواهد بود. بخاری هم که سرد شده و گرماییاش را از دست داده، به صورت ونت خارج میگردد. محلول داخل لولهها باید حالت جوشیدن پیدا کند، برای اینکه باید شرایط دمایی و فشاری مناسب فراهم گردد. یکی از چالش ها در تبخیر کننده ها با مبدل عمودی، تولیدکف است. یکی از تحقیقات امروزی در این تبخیر کننده ها کاهش امکان تولید کف می باشد.

تبخیرکننده های لوله بلند با جریان صعودی

در تبخیر کننده ها با جریان صعودی در اثر جوشیدن، بخار آب و مایع به طرف بالا حرکت می کنند و مایع جدا شده در اثر نیروی ثقل به انتهای لوله ها باز می گردد. خوراک ورودی رقیق و مایعات گرفته شده در جدا کننده، وارد سیستم می شود. در فاصله کوتاهی از زمان، خوراک ورودی، از لوله بالا می روند و از بخار که در بیرون لوله ها است حرارت دریافت می دارد. این نوع تبخیر کننده ها، مخصوصا برای غلیظ کردن مایعاتی که تمایل به کف کردن دارند مؤثر است. هنگامی که مخلوط مایع و بخار آب با سرعت خیلی بالا، به تیغه ها برخورد می کنند، کف ها شکسته می شوند.

کاربرد تبخیر کننده های مختلف evaporators در صنعت

تبخیرکننده های با گردش اجباری (Forced circulation evaporators)

در این تبخیر کننده ها مایع را با سرعت ورودی۷ فوت بر ثانیه به لوله ها پمپ می کند. مایع، حرارت فوق العاده زیادی می بیند، (superheat) و به یک مخلوط بخار آب ارسال می شود و درست قبل از ورود به بدنه تبخیرکننده، به خط خروجی مبدل حرارتی، افشانده می شود. مخلوط بخار آب و مایع به یک صفحه منعکس کننده در فضای بخار آب، برخورد می کند. مایع به ورودی پمپ برمی گردد و با خوراک ورودی مخلوط می شود، و بخار آب هم بالای بدنه تبخیر کننده را به سمت چگالنده یا مرحله بعدی، ترک می کند. بخشی از مایع هم که جداکننده را ترک می کند به طور دائم بیرون کشیده می شود. به علت سرعت بالا در تبخیر کننده های با گردش وادار شده، زمان قرارگیری مایعات درون لوله در برابر حرارت پایین است، به طوری که مایعات حساس به حرارت به خوبی در آنها تغلیظ می شوند. هم چنین در تبخیر مایعات نمکی یا آنهایی که تمایل به ایجاد کف دارند، مؤثر است.

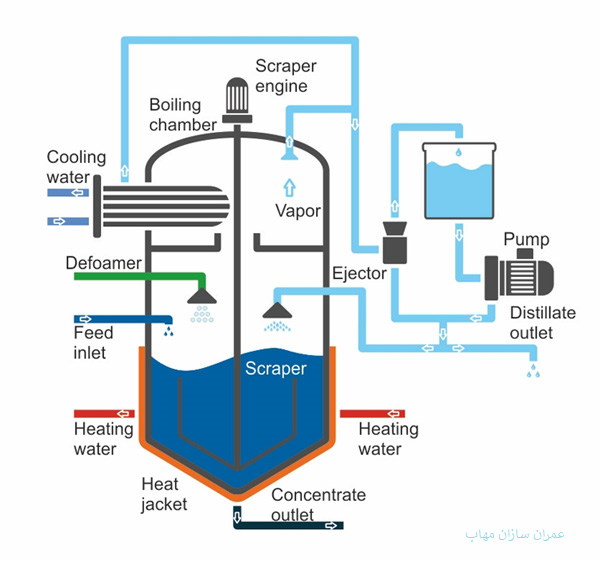

تبخیرکننده های همزن دار Agitated-film) evaporators)

در شرایطی از تبخیر کننده ها های همزن دار استفاده می شود که جریان مایع ورودی به تبخیر کننده ناآرام بوده و نرخ انتقال حرارت بالا است. از برتری های این دستگاه می توان به نرخ بالای انتقال حرارت به مایعات لزج اشاره نمود. محصول ممکن است مایع لزجی با ویسکوزیته ۱۰۰۰ پواز در دمای تبخیر، باشد. هم چنان که ضریب کلی انتقال حرارت با افزایش لزج بودن در دیگر تبخیر کننده ها افت می کند، اما در این نوع، افت، کم است. برای مواد بسیار لزج، ضریب انتقال حرارت تا حد قابل ملاحظه ای در تبخیرکننده های گردشی اجباری، بزرگتر است و در واحدهای گردش طبیعی، خیلی بیشتر.

از مزایای مهم این تبخیر کننده همزن دار میتوان به موارد زیر اشاره کرد:

بالا بودن ضریب انتقال حرارت حتی در اختلاف دماهای پایین.

پایین بودن زمان ماند و به همین علت برای مواد حساس به دما کاملا مناسب است.

پایین بودن افت فشار

پایین بودن میزان رسوب گیری زیرا عمل تبخیر روی سطح فیلم اتفاق می افتد.

معایب این تبخیر کننده عبارتند از:

ارتفاع این تبخیر کننده ها زیاد است.

برای مواد رسوب زا مناسب نیستند.

کاربرد تبخیر کننده های مختلف evaporators در صنعت

تبخیر با مبدل لوله عمودی

در این تبخیر کننده ها، خلاف انواع مبدل با لوله افقی ، Steam در خارج لولهها در جریان است و Feed در داخل لولههاست. در حین حرکت خوراک ورودی و Steam ، با هم تماس داشته و محلول باقیمانده پس از تبخیر به تیک لیکور میرود و از آنجا خارج میشود.

یکی از دسته بندی ها برای تبخیر کننده ها بر اساس چگونگی حرارت دهی انجام می شود و عبارتند از :

الف ( استفاده از سطوح حرارتی لوله ای

ب) استفاده از کویل، ژاکت حرارتی، دیواره دو جداره و پره جهت تبخیر مایع

ج) استفاده از تماس مستقیم جهت تبخیر مایع

د) استفاده از تشعشع خورشیدی جهت تبخیر مایع

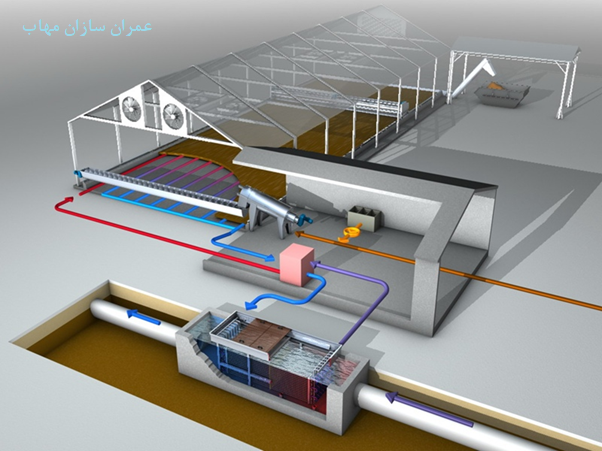

بازیابی و استفاده مجدد از پساب

رشد پیوسته جمعیت،آلودگی آبهای سطحی و زیر زمینی،توزیع غیریکنواخت منابع آبی و خشکسالی های دوره ای،سازمان ها و متخصصین آب و فاضلاب را مجبور کرده که به دنبال منابع جدیدی جهت تأمین آب باشند. تکنولوژی استفاده از پساب تصفیه شده فاضلاب با کیفیت بالا به عنوان یک منبع آب قابل اعتماد، توجه زیادی را به خود جلب کرده است. امروزه با پیشرفت تکنولوژی و ابداع روش های تصفیه پیشرفته فاضلاب می توان بخش عمده ای از فاضلاب های تولید شده در صنایع و نیز فاضلاب های بهداشتی را مورد تصفیه قرار داده و پساب تصفیه شده را به سیکل استفاده مجدد بازگرداند.

تصفیه آب برای حذف باکتریها و انگلهای مضرر موجود در آب لازم و ضروری است. بعضی از این باکتریها باعث بروز بیماریهای میشود که ممکن است هفتهها به طول انجامد. این باکتریها و انگلها حتی میتوانند برای ماهها در محیط باقی بمانند. این پاتوژنها به طور مؤثر توسط عبور آب از طریق فیلترهای میکرو و نانو فیلترها موجود در دستگاه تصفیه آب حذف میشود. همچنین با توجه به قرار گیری کشور ما در منطقه کم آب جهان و محدودیت دسترسی به منابع آبی در بخش وسیع از کشور، استفاده از فاضلاب تصفیه شده در مصارف گوناگون می تواند گزینه بسیار مناسب و مقرون به صرفه جهت تامین آب مورد نیاز صنایع مختلف باشد که در عین حال منجر به حفظ منابع آبی موجود و جلوگیری ار اتلاف آب و آلودگی محیط زیست نیز می شود.

سیستم تصفیه فاضلاب بازیابی و استفاده مجدد از پساب

در همین راستا شرکت عمران سازان مهاب با تکیه بر دانش فنی متخصصین خود و با بکارگیری جدیدترین تکنولوژی ها اقدام به طراحی، ساخت و اجرای انواع سیستم های تصفیه پیشرفته فاضلاب با هدف بازیابی و استفاده مجدد از پساب و در عین حال کاهش هزینه های مربوط به تامین منابع آبی مورد نیاز صنایع می نماید. روش تصفیه فاضلاب و نوع سیستم انتخابی جهت بازگردانی و استفاده مجدد از پساب تابع نوع پساب تولید شده اولیه، کیفیت پساب اولیه، نوع کاربرد پساب بعد از تصفیه و کیفیت مورد نیاز پساب جهت بازگردانی و استفاده مجدد می باشد. لذا با توجه به گستردگی روش های تصفیه نوین و نیز کیفیت های بسیار متفاوت فاضلاب به ویژه در مورد فاضلاب های صنعتی، انتخاب روش تصفیه فاضلاب نیازمند بررسی و مطالعه جامع از وضعیت موجود و تعیین ویژگی های پساب اولیه می باشد.

موارد استفاده از پساب تصفیه شده

آبیاری کشاورزی

آبیاری مناظر طبیعی

فعالیت های صنعتی بخصوص در بخش فرایند و خنک سازی

شارژ منابع آب زیر زمینی

مصارف تفریحی و زیست محیطی

مصارف غیر شرب شهری

بازیابی استفاده مجدد از پساب Water Treatment Reuse

توجه به رشد روز افزون پساب های صنعتی فناوری های پیشرفته ای نیاز است تا ترکیبات خطرناک موجود در فاضلاب ها را حذف نماید. تکنولوژی های نوین تصفیه نظیرانواع سیستم های فیلتراسیون غشایی، فیلتراسیون با متغیر خودکار (AVF) ، روش اکسیداسیون پیشرفته (AOP) ، اشعه ماورا بنفش پیشنهاد و آزمایش شده اند. نتایج نشان داده که استفاده از این روش ها در حذف آلاینده های حاصل از فاضلاب موثر بوده است.

درصورتی که با نصب دستگاه تصفیه آب صنعتی مناسب، پیش از ورود آب به این سیستمها، میتوان در هزینههای تعمیر و نگهداری صرفهجویی کرد. اصلیترین دستگاه های تصفیه صنعتی آب عبارتند از:دستگاه اسمز معکوس، دستگاه سختیگیر، دستگاه اولترافیلتراسیون، دستگاه الکترودیالیز. در یک دسته بندی کاربردی دیگر دستگاه های تصفیه صنعتی به دو دسته کشاورزی و دریایی تقسیم بندی می شوند. دستگاه تصفیه آب صنعتی در صنایع حساس به آلودگی و شوری مانند داروسازی و سرم سازی، آشامیدنی، تصفیه آب کشاورزی، دارویی، لبنی، غذایی و معادن به کار برده می شود و هدف اصلی آن کاهش شوری، املاح، آلودگی و سایر عوامل آلاینده از آب می باشد. با توجه به نوع فرآیند و روش های تصفیه آب صنعتی، هر یک از دستگاه ها ویژگی ها و مزایای مشخصی دارند. این روش ها عبارتند از

- تصفیه صنعتی آب به روش سیستم تبادل یونی

- تصفیه صنعتی آب به روش سیستم اولترافیلتراسیون

- تصفیه صنعتی آب به روش سیستم میکروفیلتراسیون

- تصفیه صنعتی آب به روش سیستم نانو فیلتراسیون

- تصفیه آب به روش EDI

- تصفیه صنعتی آب به روش Electro dialysis Reverse

- تصفیه آب به روش سیستم اسمز معکوس ( RO )

- تصفیه آب صنعتی بر پایه روش حرارتی

بسته به نیاز صنایع از انواع دستگاه آب شیرین کن صنعتی استفاده می شود. در این سیستم ها هر گونه باکتری ها و آلاینده ها حذف می شود. به همین دلیل یکی از مهمترین مزیت های دستگاه RO کاهش هزینه های مصرف آب و انرژی می باشد. مهم ترین مزایا عبارتند از:

- اقتصادی بودن سیستم نسبت به روش های دیگر

- مصرف انرژی کمتر در مقایسه با روش های دیگر تصفیه آب

- امکان کار مداوم بدون نیاز به توقف های ادواری

- سهولت کار با دستگاه و کاهش هزینه های تعمیرات و نگهداری

- عدم عبور باکتری، ویروس ها و مواد تب زا از ممبران ها

- امکان بازگرداندن آب غلیظ به محیط زیست

طراحی فرآیندهای آب شیرین کن با توجه به پارامتر های مانند دبی آب مورد نیاز ، کیفیت آب ورودی و خروجی و …. صورت میگیرد. معمولا، این بخش توسط مهندسین متخصص با استفاده از نرم افزار ROSA یا WAVE انجام میشود. نرم افزار Reverse Osmosis System Analysis که به اختصار ROSA نامیده میشود یک نرم افزار شبیه سازی برای طراحی آب شیرین کن با فرایند اسمز معکوس می باشد .

بازیابی استفاده مجدد از پساب Water Treatment Reuse

کاربردهای دستگاه تصفیه صنعتی

- تصفیه آب قبل از ورود به منابع کویل دار، دیگهای بخار، کولینگ تاور ها و تمامی تجهیزات حرارتی و برودتی.

- تصفیه آب شور دریا در مقیاس بسیار بزرگ برای مقاصدی نظیر تامین آب شرب، شستوشو در حمام ها و آشپزخانه بمنظور پخت

- تصفیه آب مورد استفاده در صنایع نفت، گاز و پتروشیمی بمنظور جلوگیری از ورود آب سخت و شور به سیستم ها و ضررهای ناشی از تاثیرات آب شور در تاسیسات نفتی.

- تصفیه نهایی آب پساب خروجی از پکیج تصفیه فاضلاب صنعتی و در حقیقت استفاده مجدد از پساب های صنعتی.

- تصفیه آب کشاورزی برای آبیاری درختان، تامین آب شیرین جهت پرورش آبزیان و تامین آب شیرین برای تولید محصولات غذایی و دارویی.

- تصفیه آبهای خروجی از چاه ها در کارواشها و صنایع وابسته. استفاده مجدد آب بعد از دستگاه تصفیه فاضلاب کارواش.

- تصفیه آب در حد تولید آب مقطر برای انجام دیالیز در مراکز درمانی. در حقیقت تامین آب ورودی به دیونایزر از طریق دستگاه تصفیه آب صنعتی می تواند انجام گیرد.

- استفاده از پکیج اسمز معکوس در صنایع تولید آب معدنی ، کارخانه های تولید آب میوه ، ساندیس

لطفاً جهت کسب اطلاعات بیشتر و مشاوره رایگان با کارشناسان این شرکت تماس حاصل فرمایید.

حداقل تخلیه مایع Minimum liquid discharge

منابع آب شیرین در سراسر جهان به دلیل افزایش جمعیت، استفاده در صنعت و تغییر الگوی آب و هوا، به طور فزاینده ای تحت فشار قرار می گیرند. این تنش ها نیاز به استفاده حداکثر از هر قطره آب موجود را ایجاد می کند. سیستم های تصفیه آب ذاتاً جریان پسماندی تولید می کنند. این جریان زباله اغلب می تواند ۳۰-۲۰٪ از کل آب ورودی در سیستم تصفیه را تشکیل دهد، که از نظر انسانی و اقتصادی از دست دادن قابل توجهی از یک منبع با ارزش است. به حداقل رساندن این جریان زباله بخشی کلیدی از راه حل بحران آب برای صنعت و مردم است. اینجاست که مفهوم تخلیه حداقل مایع (MLD) به کار می رود. تکنیک های MLD اغلب برای کاهش هزینه های کلی برنامه های تخلیه مایع صفر (ZLD) عمل می کنند. در صورت عدم نیاز به تخلیه مایع صفر، MLD می تواند یک مزیت اقتصادی قابل توجه و صرفه جویی در مصرف آب را فراهم کند.

حداقل تخلیه مایع به فرایندی گفته می شود که طی آن سیستم آب یا فاضلاب تصفیه شده را در خود بازیافت می کند تا میزان پساب نهایی تخلیه شده در محیط را محدود کند. مشابه تخلیه مایع صفر یا ZLD ، حداقل تخلیه مایع یا MLD از کریستالیزورهایی استفاده می کند که گرما تولید می کنند تا آب تصفیه شده در جو آزاد شود. حداقل تخلیه مایعات معمولاً بیشتر از تخلیه مایع صفر دیده می شود زیرا به اندازه ZLD پرهزینه نیست اما هنوز مطابق با مقررات زیست محیطی است.

حداقل تخلیه مایع (MLD) فرآیندهای تخلیه مایع نزدیک به صفر است که جریان های پساب بسیار غلیظ تولید می کند. به طور معمول MLD به عنوان فرآیندی تعریف می شود که حداقل ۹۵٪ آب را بازیابی می کند. در بعضی موارد استفاده از محلول MLD و ذخیره یا دفع این زباله ها در مقایسه با محلول ZLD که می تواند ضایعات کمتری داشته باشد، می تواند مقرون به صرفه باشد.

حداقل تخلیه مایع Minimum liquid discharge

مزایای دستیابی به بازیابی آب ۹۵-۹۸٪ با استفاده از فناوری MLD

• کاهش در هزینه های تخلیه

• کاهش یا جلوگیری از جریمه های نظارتی

• افزایش تأمین آب در مناطق تحت فشار آب

• پایداری کلی گیاهان شهری و صنعتی

تعریف MLD و ZLD برای کسانی که آشنا نیستند

MLD به فرآیندهای تصفیه آب اشاره دارد که در آن ۷۰-۹۵٪ آب بازیابی می شود. به طور معمول ، از فناوری های مبتنی بر غشا مانند اسمز معکوس و نانو فیلتراسیون – با ترفندهای احتمالی اسمز رو به جلو – برای دستیابی به MLD استفاده می شود.

ZLD به فرآیندهای تصفیه آب اشاره دارد که در آن ۹۵-۱۰۰٪ آب بازیابی می شود. به طور معمول ، ZLD از طریق فناوری هایی مانندکریستالیزر حاصل می شود. پس از بازیابی ۹۵٪ آب ، کنسانتره باقیمانده معمولاً دارای مقادیر BOD ، COD ، TDS و TSS بالا است و حذف ۵٪ آخر در بسیاری از موارد هزینه ها را دو برابر می کند. فن آوری های اسمز جلو می توانند هزینه های OPEX و CAPEX را در هر دو فرایند MLD و ZLD کاهش دهند.

برای مدت زمان طولانی ZLD به عنوان روشی سازگار با محیط زیست برای کمک به صنعت در تأمین نیازهای روزافزون به تخلیه و بازیافت جریان فاضلاب آنها پیشنهاد شده است. با این حال فرایندهای ZLD دارای مشکلاتی به شرح ذیل هستند:

• از نظر فنی پیچیده است

• بسیار گران

• به دلیل مواد اضافی و انرژی مورد نیاز لزوما سازگار با محیط زیست نیستند

بنابراین در بیشتر موارد، برای بهبود اثر آب، رویکرد تخلیه مایع (MLD) برای حل مشکل تصفیه فاضلاب را با استفاده از فن آوری های مبتنی بر فیلتراسیون اتخاذ می شود که می تواند با کسری از هزینه های ZLD به بازیابی زیاد آب دست یافت.

حداقل تخلیه مایع Minimum liquid discharge

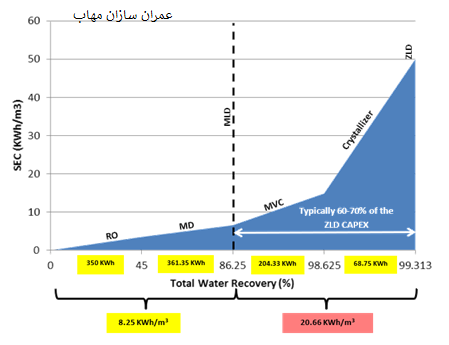

شکل ۱ – بازیاب آب فرآیند کریستالیزاسیون RO-MD-MCV – در مقابل SEC های مربوطه. در نمودار همچنین مقادیر انرژی مورد نیاز در هر مرحله از فرآیند همراه با تقاضای انرژی در متر مکعب از مرحله MLD و ZLD وجود دارد. این فرآیند درست بعد از MD به یک مرحله MLD و پس از Crystalizer به یک ZLD می رسد.

همانطور که می بینیم، انرژی مورد نیاز برای بازیابی بیشتر پس از MD افزایش می یابد! در این مرحله هر کاربر باید تصمیم بگیرد که آیا قدم اضافی به جلو واقعا ارزشش را دارد. به خصوص که هزینه فرآیند ZLD به طور معمول ۶۰-۷۰٪ از کل CAPEX است.

چالش های دستیابی به MLD

افزایش بازیابی سیستم تصفیه آب به ۹۵-۹۸٪ کار بی اهمیتی نیست. اغلب اوقات ، یکی از چالش برانگیزترین آلاینده ها برای حذف آب از پسماند، جامدات محلول (TDS) است. حذف TDS معمولاً با مصرف انرژی زیاد انجام می شود و انرژی حرارتی بیشتری را برای حذف نمک بیشتر طلب می کند و می تواند چالش های عملکردی ناشی از جرم گیری و رسوب دهی را ایجاد کند. بعلاوه ، با افزایش بازیابی آب، انرژی بیشتری برای نگهداری نمکهای موجود در جریان پسماند از جریان محصول مورد نیاز است. وجود موادی مانند سولفات کلسیم ، کربنات کلسیم و سیلیس چالش های بازیابی بالا برای MLD را تشکیل می دهد. این آلاینده ها باعث کاهش کارایی فرآیندهای جداسازی مانند اسمز معکوس می شوند و می توانند بازیابی آب را محدود کنند.حداقل فرآیندهای تخلیه مایع (MLD) می تواند تا ۹۵٪ آب بازیابی کند با نصف هزینه دستیابی به تخلیه کامل مایع صفر.

Water Technology Online اخیراً مقاله “رویکرد MLD فرصت قابل توجهی را ارائه می دهد” منتشر کرد که در آن نویسندگان استدلال می کنند که کاهش تخلیه لزوماً نباید تا ۱۰۰٪ آب بازیابی و تخلیه کامل مایع انجام شود. جنرال موتورز ۹۰ درصد را به عنوان عدد بهینه اقتصادی برای تبدیل فاضلاب خود تعیین کرده است.

دلیل جایگزینی MLD با ZLD

ZLD ممکن است زمانی مفید باشد که قوانین محدودی در آن وجود داشته باشد یا در مناطق حساس به آب جهان وجود داشته باشد ، زیرا هر قطره مهم است اما از نظر اقتصادی بسیار چالش برانگیز است. چند مرحله آخر که برای دستیابی به ZLD کامل لازم است تقریباً می تواند هزینه ها را دو برابر کند. یک نمونه موفق از بکارگیری فناوری MLD در کارخانه مونتاژ خودروهای جنرال موتور در سان لوئیس پوتوسی، مکزیک اتفاق افتاد. این نیروگاه در منطقه ای خشک و دور افتاده قرار دارد و هیچ جریان دریافت کننده یا فاضلاب شهری برای تخلیه فاضلاب در دسترس نیست. با استفاده از ترکیبی از فناوری RO ، یک فرآیند سختی گیری شیمیایی با سرعت بالا و سایر فناوری ها، این نیروگاه ۹۰٪ از فاضلاب خود را بازیابی و مجدداً استفاده می کند، بقیه ۱۰٪ پسماند مایع باقی مانده در استخراج و در استخرهای مجاور خورشیدی تخلیه می شود. سایر گزینه های فناوری مانند HPRO ، EDR ، FO و MD، ترکیبات و هیبریدهای آنها نیز می توانند باعث بهبودی بالا (۷۰-۸۰٪) شوند و به انرژی بسیار کمتری نسبت به تبخیر حرارتی نیاز دارند، که باعث کاهش اندازه و در نتیجه تبلور می شود ( در صورت نیاز به ZLD)

حداقل تخلیه مایع Minimum liquid discharge

کاهش هزینه ها و تأثیرات زیست محیطی با استفاده از MLD

قوی ترین استدلال در MLD کاهش CAPEX و OPEX در مقایسه با طراحی ZLD است. به همین سبب است که هزینه های فرآیندهای غشایی و فیلتراسیون در مقایسه با فناوری های حرارتی ZLD نسبتاً کم است. پیشرفت های جدید فن آوری می تواند اندازه کریستالیزرها یا سایر تجهیزات مورد استفاده را به حداقل برساند و حتی شاید کاربرد آنها را از بین ببرد. در عین حال این فناوری ها از ظرفیت بازیابی بالاتری برخوردار هستند. به خصوص از آنجا که بعضی از آنها می توانند از گرمای تلف شده استفاده کنند. لذا جهت صرفه جویی در هزینه و بهره وری در طراحی فرآیند MLD توجه به این موارد بسیار مهم می باشد.

ارزیابی نیاز به MLD

برای درک اینکه آیا در یک واحد تصفیه به MLD نیاز هست یا نه! اولین سوال این است که آیا استفاده مجدد از آب یا باز چرخانی پساب مورد نیاز است. اگر چنین باشد، روش MLD می تواند همان چیزی باشد که لازم است. اگر لازم است قوانین محلی در مورد تخلیه پساب رعایت شود، MLD می تواند بخشی از راه حل باشد که ممکن است شامل استخرهای ZLD / تبخیر / تزریق آب زیرزمینی باشد. مرحله بعدی شناسایی جریان های پساب از نظر دبی، آلاینده ها و غلظت های مربوطه است. به عنوان مثال میعانات به تصفیه بسیار کمی نیاز دارند در حالی که جریان های پساب با غلظت بالای ترکیبات آلی ، نمک ها ، فلزات و مواد معلق به احتمال زیاد به تصفیه گسترده نیاز دارند.

هیپوکلریت سدیم (NaOCl)

هیپوکلریت سدیم ترکیبی است که می تواند به طور موثر برای تصفیه آب استفاده شود. در مقیاس وسیع برای پاک کردن سطوح، سفید شدن، از بین بردن بو و ضد عفونی آب استفاده می شود. هیپوکلریت سدیم ناپایدار است. سپس هیپوکلریت سدیم گرم شده از هم می پاشد. این اتفاق زمانی می افتد که هیپوکلریت سدیم با اسیدها، نور خورشید، فلزات خاص وگازهای سمی و خورنده از جمله گاز کلر تماس پیدا کند. هیپوکلریت سدیم یک اکسید کننده قوی است و با ترکیبات و گیرنده های قابل اشتعال واکنش نشان می دهد. محلول هیپوکلریت سدیم یک پایه ضعیف است که قابل اشتعال است. این خصوصیات را باید هنگام حمل ، نگهداری و استفاده از هیپوکلریت سدیم در نظر داشت.

هیپوکلریت سدیم (NaOCl) – عمران سازان مهاب

با افزودن هیپوکلریت سدیم به آب، مقدار pH چه اتفاقی می افتد؟

به دلیل وجود سود سوز آور در هیپوکلریت سدیم، PH آب افزایش می یابد. وقتی هیپو کلریت سدیم در آب حل می شود، دو ماده تشکیل می شود که در اکسیداسیون وگندزدایی نقش دارند. اینها اسید هیپوکلروس (HOCl) و یون هیپوکلریت کمتر فعال هستند. PH آب میزان اسید هیپوکلروس را تعیین می کند.

کاربردهای هیپوکلریت سدیم چیست؟

از هیپوکلریت سدیم در مقیاس وسیع استفاده می شود. به عنوان مثال در کشاورزی، صنایع شیمیایی، صنایع رنگ و آهک، صنایع غذایی، صنایع شیشه، صنایع کاغذ، صنایع دارویی، صنایع مصنوعی و صنایع دفع زباله. در صنعت نساجی از هیپوکلریت سدیم برای سفید کردن منسوجات استفاده می شود. بعضی اوقات به فاضلاب صنعتی اضافه می شود. این کار برای کاهش بو انجام می شود. هیپوکلریت گاز هیدروژن گوگرد (SH) و آمونیاک را خنثی می کند. همچنین برای سم زدایی از حمام سیانور در صنایع فلزی استفاده می شود. می توان از هیپوکلریت برای جلوگیری از رشد جلبک و صدف در برج های خنک کننده استفاده کرد. در تصفیه آب، از هیپوکلریت برای ضدعفونی آب استفاده می شود.

ضد عفونی سدیم هیپوکلریت چگونه کار می کند؟

با افزودن هیپوکلریت به آب، اسید هیپوکلروس (HOCl) تشکیل می شود و اسید هیپوکلروس به اسید کلریدریک واکسیژن تقسیم می شود. اتم اکسیژن یک اکسید کننده بسیار قوی است. هیپوکلریت سدیم در برابر باکتری ها، ویروس ها و قارچ ها موثر است. هیپوکلریت سدیم به همان روش کلر ضد عفونی می کند.

چگونه هیپوکلریت سدیم در استخرها استفاده می شود

اسید هیپوکلروس در اثر واکنش هیدروکسید سدیم با گاز کلر تولید می شود. در آب، به اصطلاح “کلر فعال” تشکیل می شود. روشهای مختلفی برای استفاده از هیپوکلریت سدیم وجود دارد. برای الکترولیز نمک در محلول، محلول نمک در آب استفاده می شود. یونهای سدیم و کلرید تولید می شوند.

4NaCl- → 4Na + + 4Cl-

با هدایت محلول نمک به سلول الکترولیز، واکنشهای زیر در الکترودها اتفاق می افتد:

2Cl- → Cl2 + 2e- 2H2O + 2e- → H2 + 2OH-

2H2O → O2 + 4H + 4e-

متعاقباً، کلر و هیدروکسید واکنش داده و هیپوکلریت ایجاد می کنند:

OH- + Cl2 → HOCl + Cl-

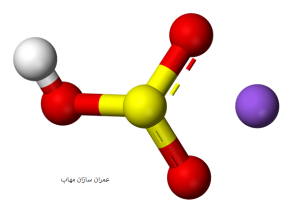

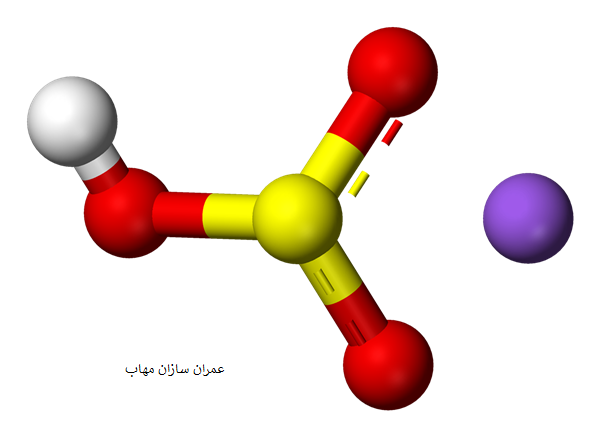

مزیت سیستم الکترولیز نمک این است که نیازی به انتقال یا ذخیره هیپوکلریت سدیم نیست. وقتی هیپوکلریت سدیم به مدت طولانی ذخیره شود، غیرفعال می شود. یکی دیگر از مزایای فرآیند در محل این است که کلر pH را کاهش می دهد و برای کاهش pH نیازی به اسید دیگری نیست. گاز هیدروژنی که تولید می شود انفجاری است و در نتیجه برای جلوگیری از خروج آن، تهویه لازم است. این سیستم کند است و باید از یک بافر اسید هیپوکلروس اضافی استفاده شود. نگهداری و خرید سیستم الکترولیز بسیار گرانتر از هیپوکلریت سدیم است. هنگامی که از هیپوکلریت سدیم استفاده می شود ، استیک یا اسید سولفوریک به آب اضافه می شود. مصرف بیش از حد آن می تواند گازهای سمی ایجاد کند. اگر مقدار مصرف خیلی کم باشد، PH بالا می رود و می تواند چشم را تحریک کند. از آنجا که از هیپوکلریت سدیم هم برای اکسیداسیون آلودگی ها (ادرار ، عرق ، مواد آرایشی) و هم برای از بین بردن میکروارگانیسم های بیماریزا استفاده می شود ، غلظت مورد نیاز هیپوکلریت سدیم به غلظت این آلودگی ها بستگی دارد. به خصوص میزان آلودگی آلی غلظت مورد نیاز را تعیین می کند. اگر آب قبل از استفاده از هیپوکلریت سدیم فیلتر شود، به هیپوکلریت سدیم کمتری نیاز است.

اثرات هیپوکلریت سدیم بر سلامتی چیست؟

هیچ مقدار آستانه ای برای قرار گرفتن در معرض هیپوکلریت سدیم وجود ندارد. اثرات مختلف سلامتی پس از قرار گرفتن در معرض هیپوکلریت سدیم رخ می دهد. افراد با استنشاق آئروسل ها در معرض هیپوکلریت سدیم قرار می گیرند. این باعث سرفه و گلودرد می شود. بعد از بلع هیپوکلریت سدیم درد معده، احساس سوزش، سرفه، اسهال، گلودرد و استفراغ است. هیپوکلریت سدیم روی پوست یا چشم ها باعث قرمزی و درد می شود. پس از مواجهه طولانی مدت، پوست می تواند حساس شود. هیپوکلریت سدیم برای موجودات آب سمی است. هنگام تماس با نمکهای آمونیوم جهش زا و بسیار سمی است.

هیپوکلریت سدیم در استخرهای شنا

غلظت هیپوکلریت سدیم که در استخرها وجود دارد به طور کلی برای افراد مضر نیست. وقتی کلر در آب زیاد باشد، این باعث سوزاندن بافت های بدن می شود که به مجاری هوا، معده و روده، چشم و پوست آسیب می رساند. هنگامی که از هیپوکلریت سدیم در استخرها استفاده می شود، گاهی اوقات باعث قرمزی چشم می شود و بوی کلر می دهد. وقتی مقدار زیادی اوره (مخلوطی از ادرار و عرق) وجود دارد، اسید هیپوکلروس و اوره واکنش داده و کلرامین تشکیل می دهند. این کلرامین ها غشای مخاطی را تحریک می کنند و به اصطلاح “بوی کلر” ایجاد می کنند. در بیشتر استخرها با تصفیه آب و تهویه از بروز این مشکلات جلوگیری می شود. تحریک چشم بعد از مدتی از بین می رود.

هیپوکلریت سدیم به عنوان ضد عفونی کننده دارای مزایای زیر است:

در صورت تولید در سایت، به راحتی قابل ذخیره و حمل و نقل است.

مصرف آن ساده است.

حمل و نگهداری هیپوکلریت سدیم بی خطر است.

هیپوکلریت سدیم به اندازه گاز کلر برای ضد عفونی موثر است.

معایب استفاده از هیپوکلروریت سدیم

هیپوکلریت سدیم ماده ای خطرناک و خورنده است. هیپوکلریت سدیم نباید با هوا تماس داشته باشد، زیرا این امر باعث تجزیه آن می شود.

هیپوکلریت سدیم (NaOCl) – عمران سازان مهاب

آشنایی با کاربردهای سدیم متابیسولفیت

از این ماده بعضاً به عنوان دی سدیم (متابیسولفیت) یاد می شود. به عنوان ضد عفونی کننده، آنتی اکسیدان و ماده نگهدارنده استفاده می شود. سدیم متابیسولفیت برای از بین بردن مقدار کلر در تصفیه آب استفاده می شود. سدیم متابیسولفیت به عنوان حذف کننده اکسیژن محلول در آب عمل می کند. به عنوان نمونه در فرآیند گازدهی به ذغال سنگ که پساب قیر تولید می کند و می تواند مشکلات جدی زیست محیطی ایجاد کند. تحقیقاتی که برای تصفیه فاضلاب انجام شده است مستلزم صرف هزینه زیاد با طی مراحل طولانی است. به همین دلیل، یافتن روش دیگری که نسبتاً ارزان تر و ساده باشد، ضروری است. در پژوهشی با همین هدف مواد شیمیایی از قبیل هیپوکلریت کلسیم (CHC) ، پراکسید هیدروژن (H2O2) ، بی سولفیت سدیم (SBS) و متابیسولفیت سدیم (SMBS) جهت تصفیه پساب زغال سنگ مورد استفاده قرارگرفتند. نتایج نشان داد که استفاده از SMBS می تواند (TOC) را به طور مطلوب کاهش دهد. راندمان کاهش فنل کل، PAH کل ، بنزن و تولوئن به ۱۰۰٪ می رسد. با این فرآیند ، مقادیر pH و رادیواکتیویته نیازهای تعیین شده توسط دولت جمهوری اندونزی را نیز برآورده می کنند.

کاربرد سدیم متابیسولفیت متابیسولفیت سدیم (پیروسولفیت)

افزودن مقدار مشخصی آب به قطران بیشترین تأثیر را در حل شدن ماده محلول در قطران نسبت به عامل تکان دادن و زمان دارد. SMBS در مقایسه با H2O2 ، CHC و SBS برای درمان قطران موثرتر است. و در صورت استفاده از این ماده برخی از پارامترهای اندازه گیری مانند TOC ، فنل کل و PAH به شدت کاهش می یابد. مقدار pH و خصوصیات رادیواکتیو مطابق با الزامات مندرج در قوانین جمهوری اندونزی است. تحقیقات بیشتر به منظور درمان سولفات انجام می شود. روشی که انجام آن آسان است با استفاده از روش بارش است. یونهای سولفات را می توان بصورت سولفات کلسیم با افزودن آهک رسوب داد.

متابیسولفیت سدیم (پیروسولفیت) که برای حذف کلر باقیمانده از آب استفاده می شود ، قادر به اتصال اکسیژن محلول در آب است. واکنش اتصال اکسیژن در دو مرحله انجام می شود:

1) هیدرولیز درون آب انجام می شود تا سدیم هیدروسولفیت تولید شود، سپس

2) هیدروسولفیت سدیم به هیدروسولفات اکسید می شود

آخرین فرآیند دارای سرعت نسبتاً کمی است و به عوامل مختلفی بستگی دارد (دما ، میزان اکسیژن اولیه ، در دسترس بودن کاتالیزور و غلظت پیروسولفیت). با توجه به اینکه غلظت اکسیژن در آب پرمیت واحد فیلتراسیون کمتر از میزان اشباع استُ یک، زمان لازم برای بدست آوردن این سطح مانع کوتاه تر خواهد بود. عاملی مانند جریان آب و تلاطم همچنین باعث افزایش سرعت واکنش اتصال به اکسیژن می شود، که تحت این شرایط غیرقابل دستیابی است.

منابع

W A Setiawan et al., Assesing efectiveness of sodium metabisulfite for treatment of coal tar wastewater, Earth and Environmental Science, 2018.

Oleksandr Goncharov, The use of different brands of sodium metabisulfite for water deoxygenation, technical report, 2011.

سولفات آلومینیوم در تصفیه آب

سولفات آلومینیوم در تصفیه آب به عنوان ماده ای مهم مطرح بوده و در رنگ آمیزی و چاپ پارچه استفاده می شود. نقش این ماده در تصفیه آب، تبدیل ناخالصی های معلق به ذرات بزرگتر تبدیل میباشد این امر موجب میشود این ناخالصی ها به راحتی در ته مخازن قرار بگیرند (یا فیلتر شوند) و یا به عبارتی دیگر آسان لخته شوند. تصفیه آب با استفاده از سولفات آلومینیوم (VI) سبب می شود که گونه های پلی آلومینیوم را که واکنش شیمیایی دارند با سرعت بیشتری جذب می شوند.

سولفات آلومینیوم در تصفیه آب

تحقیقات انجام شده در خصوص قدرت حذف کدورت با آلومینیوم سولفات

کلوئیدها ذرات معلق کوچکی در آب هستند که به دلیل وزن سبک و پایداری نمی توانند به صورت طبیعی ته نشین یا خارج شوند. این ذرات تا حدی پایداری دارند و باعث کدورت آب می شوند. برخی نگرانی ها در مورد کارایی حذف کلوئید در تصفیه خانه های آب ایران وجود دارد. در یک مطالعه علمی که در دانشکده محیط زیست دانشگاه تهران انجام گرفت نشان داد، کارآیی سولفات آلومینیوم و کلرید پلی آلومینیوم در مقادیر مختلف pH و مقدار منعقد کننده به منظور یافتن شرایط عملیاتی مطلوب برای آبهای با کدورت کم تا زیاد بررسی شد و نتایج نشان داد که روند انعقاد می تواند با استفاده از سطوح نسبتاً کم سولفات آلومینیوم (۱۰ تا ۲۰ میلی گرم در لیتر) از بین بردن کدورت از آب های کدورت کم تا متوسط بسیار خوب عمل کند. هنگامی که کدورت های اولیه آب به ۵۰۰ و ۱۰۰۰ NTU افزایش یافت ، بازده حذف کدورت همچنان بالا بود. بیشترین راندمان حذف کدورت برای آلوم و ۹/۸۲ تا ۹/۹ درصد برای کلرید پلی آلومینیوم در محدوده کدورت اعمال شده بود. محدوده حداکثر pH برای حذف کدورت با استفاده از آلوم ۵-۶ گزارش شد. راندمان حذف کدورت برای پلی آلومینیوم کلراید در مقایسه با سولفات آلومینیوم در شرایط مطلوب بیشتر بود. راندمان حذف کدورت برای تأمین محدودیتهای ملی آب آشامیدنی ایران (۵ NTU) در دوز آلوم و PAC مطلوب برای آبهایی با کدورت اولیه ۱۰-۱۰۰ NTU کافی بود. استفاده از ۵ میلی گرم در لیتر آهک به عنوان یک کمک انعقادی می تواند در برخی موارد رفع کدورت را تأیید کرد.

در تحقیق دیگری با استفاده از آلوم و سولفات آهن ، نتایج نشان داد میانگین بازده برای منعقد کننده سولفات آهن در مقایسه با آلوم بالاتر بوده است.

راه کاهش مصرف آلوم در صنعت تصفیه آب با استفاده از مدل سازی

تعیین دوز بهینه انعقادی مسئله خاصی است که در فرآیندهای تصفیه آب مورد توجه قرار می گیرد. دوز انعقادی با کیفیت آب خام مربوط و همچنین برخی دیگر از پارامترها مانند کدورت ، pH ، دما و رسانایی ارتباط دارد. مدلی بر اساس داده های فرآیند فعلی ثبت شده در تصفیه خانه ای واقع در مرکز مراکش به همین منظور ارایه شده است. این مدل غیرخطی مربوط به کدورت ، pH و پارامترهای دما است. مقایسه دوزهای آلومینیوم اندازه گیری شده و دوزهای آلوم محاسبه شده توسط این مدل نتیجه بسیار جالبی را نشان می دهد. در حقیقت، مدلسازی می تواند بیش از ۱۰ درصد از مصرف سولفات آلومینیوم بکاهد. بنابراین ، این مدل می تواند در تعیین دوزهای آلومینیوم در دیگر تصفیه خانه ها تعمیم یابد.

سولفات آلومینیوم در تصفیه آب

کاهش مصرف آلوم در صنعت تصفیه آب با استفاده از مدل سازی

دوز انعقادی با کیفیت آب خام مربوطه و همچنین برخی دیگر از پارامترها مانند کدورت ، pH ، دما و رسانایی ارتباط دارد. مدلی بر اساس داده های فرآیند فعلی ثبت شده در تصفیه خانه ای واقع در مرکز مراکش به همین منظور ارایه شده است. این مدل غیرخطی مربوط به کدورت ، pH و پارامترهای دما است. مقایسه دوزهای آلومینیوم اندازه گیری شده و دوزهای آلوم محاسبه شده توسط این مدل نتیجه بسیار جالبی را نشان می دهد. در حقیقت، مدلسازی می تواند بیش از ۱۰ درصد از مصرف سولفات آلومینیوم بکاهد.

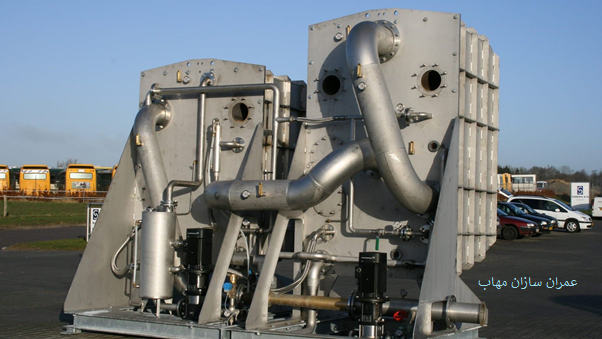

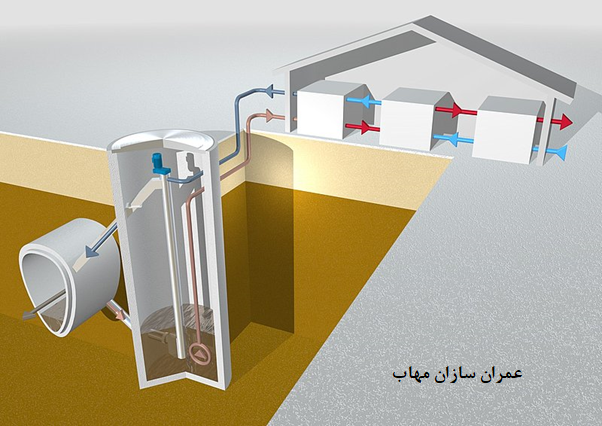

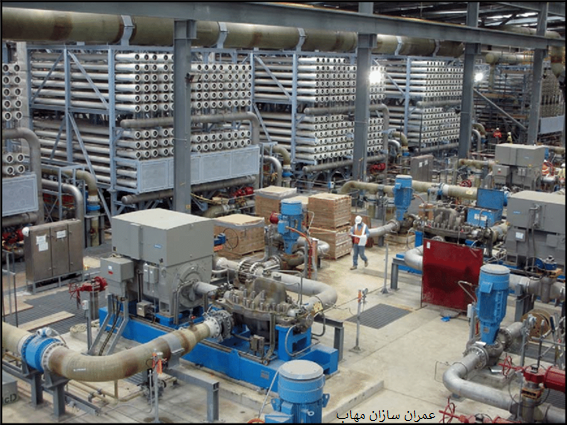

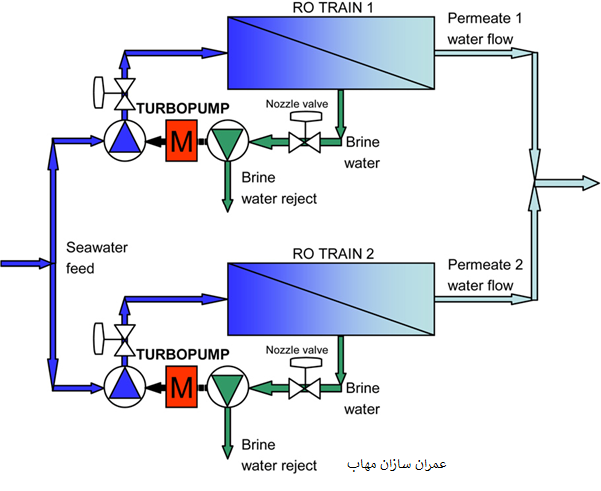

دستگاه های بازیابی انرژی در واحد های SWRO

SWRO در حال حاضر شکل غالب تصفیه آب شیرین کن تجاری است. با این حال، انرژی مورد نیاز برای پمپاژ فشار بالا SWRO را به گزینه ای گران قیمت برای تولید آب آشامیدنی در مقایسه با گزینه های رایج مانند تصفیه آب سطحی و IPR تبدیل می کند.

اولین کارخانه بزرگ SWRO شهری در سال ۱۹۸۰ در جده، عربستان سعودی نصب شد. این واحد ۸ کیلووات ساعت انرژی به ازای هر متر مکعب آب تولید شده مصرف کرد. این انرژی مصرف شده کمتر از نصف آنچه معمولاً توسط سایر فرآیندهای تقطیر معمولی مصرف می شد، بود. با این حال، فناوری شیرین سازی SWRO یک عیب دارد. آب دریا که قرار است شیرین سازی شود با کمک پمپ های فشار قوی تحت فشار قرار می گیرد. در طی این فرآیند مقدار زیادی انرژی مصرف می شود. پس از اتمام نمک زدایی، باقیمانده آب رد شده باید به عنوان زباله از بین برود. از آنجا که رد کردن آب نمک در این فرآیند فشار زیادی دارد، صرفاً ریختن آن به دریا اتلاف انرژی است. از این فشار می توان دوباره استفاده کرد و بنابراین می توان انرژی را بازیافت کرد. این ایده منجر به نوآوری دستگاه های بازیابی انرژی (ERD) شد که از اتلاف انرژی در فرآیند SWRO جلوگیری می کند. انرژی هیدرولیکی موجود در آب نمک رد شده با فشار زیاد را می توان با کمک ERD مورد استفاده مجدد قرار داد و بنابراین می توان مصرف انرژی را با مقادیر زیاد قابل توجهی کاهش داد. توسعه ERD ها در راه اندازی و بهره برداری از نیروگاه های SWRO در مقیاس بزرگ کمک کرده و دوام اقتصادی فرآیند نمک زدایی را تسهیل می کند. انرژی مورد نیاز نیروگاه های SWRO معمولی در حال حاضر به میزان ۱.۶ کیلووات ساعت در متر مکعب کم است، و این فرایند را نسبت به سایر فن آوری ها مقرون به صرفه تر و کارآمدتر می کند. حدود ۸۰٪ از کل هزینه آب شیرین کن ناشی از مصرف انرژی و استهلاک سرمایه است. هزینه های باقیمانده با سایر عملیات نگهداری مانند جایگزینی غشاها و سایر اجزا، هزینه های مربوط به نیروی کار و غیره همراه است.

دستگاه های بازیابی انرژی در واحد های SWRO

استفاده از سیستم های ERD در کاهش انرژی مصرفی واحد های SWRO

پمپاژ فشار بالا برای غلبه بر فشار اسمزی موجود در آب خوراک شور به یک جریان کنسانتره شور که بسیار تحت فشار است، نیاز دارد. ERD یا دستگاه های کاهنده انرژی معمولاً برای بازیابی این انرژی هیدرولیکی و انتقال آن به جریان تغذیه استفاده می شود، همچنین از میزان انرژی مورد نیاز نیروگاهها و هم از نیروگاه برق مورد نیاز می کاهد (Guirguis، ۲۰۱۱). اولین ERD های مورد استفاده در کارخانه های SWRO دستگاه هایی از نوع گریز از مرکز مانند Francis Turbine ، Pelton Wheel و Turbocharger بودند (Urrea و همکاران ، ۲۰۱۹). این دستگاه ها انرژی هیدرولیکی کنسانتره را به انرژی مکانیکی تبدیل می کنند تا یک پیستون یا پمپ را هدایت کند، که انرژی هیدرولیکی را دوباره به داخل خوراک منتقل می کند.

از حدود سال ۲۰۰۰ ، ERD های ایزوباریک جایگزین دستگاه های گریز از مرکز در بیشتر کارخانه های مدرن SWRO شده اند. ERD های ایزوباریک انرژی هیدرولیکی را از کنسانتره به طور مستقیم به خوراک منتقل می کنند، زیرا در این سیستم ها دو جریان مستقیم در تماس هستند (با حداقل مخلوط شدن). در نتیجه تبدیل انرژی منفرد، در مقایسه با ERD های گریز از مرکز، افت کارایی کاهش می یابد. دو نوع اصلی از اتاق ایزوباریک وجود دارد: چرخشی و پیستونی:

ERD های چرخشی شامل یک روتور مرکزی است که بر روی یاتاقان هیدرودینامیکی کار می کند که در آن خوراک با فشار کم و کنسانتره با فشار بالا جریان می بایند. روتور با خوراک فشار کم پر می شود، مهر و موم می شود، سپس کنسانتره فشار بالا وارد می شود، خوراک فشار کم را تحت فشار قرار می دهد ، و آن را به سمت غشای RO فشار می دهد. پس از آب بندی مجدد روتور، کنسانتره کم فشار حاصل از آن با تغذیه آب کم فشار ورودی جابجا شده و فرآیند تکرار می شود. (Pressure Exchangeبه دلیل فضای کم، دوام، طراحی مدولار و کارآیی، پرکاربردترین ERD دوار در کارخانه های SWRO مدرن است (Farooque et al.، ۲۰۰۴؛ Kadaj and Bosleman، ۲۰۱۸؛ Urrea et al.، ۲۰۱۹)

ERD های پیستونی فرآیند مشابه تبادل انرژی هیدرولیکی را دنبال می کنند، با انتقال انرژی بین کنسانتره و خوراک در داخل سیلندرهای هیدرولیک، با فرایند فشار متناوب / فشارزدایی متناوب وجود دارد که توسط دریچه های سوئیچ کنترل می شود. ERD های پیستونی نسبت به دستگاه های PX کم حجم و مدولار هستند و به دلیل نیاز به محرک های کنترل و شیرآلات به هزینه و نگهداری سرمایه بالاتری نیاز دارند (Guirguis، ۲۰۱۱).

بازده ERD (که عبارتست از تغییر در فشار جریان خوراک تقسیم بر تغییر در فشار کنسانتره) برای ERD های مختلف مشخص شده است که توربین ۷۵٪ ، توربوشارژ ۸۰٪ است، در حالی که اتاق های ایزوباریک حدود ۹۵-۹۷٪ هستند (کیم و همکاران ، ۲۰۱۹ ؛ Urrea و همکاران ، ۲۰۱۹). SEC برای نیروگاه های SWRO که در آن ERD های مختلف نصب شده است، گزارش شده است: توربین های Francis> 6 کیلووات ساعت در متر مکعب ۳ ، چرخ های Pelton 3.5-5.9 کیلووات ساعت در متر مکعب ۳ ، ERD های پیستون محور ۳.۵-۴.۶ کیلووات ساعت در متر مکعب ۳ و PX.3 ۵ کیلووات ساعت در متر مکعب. PX در میزان بهبودی حداکثر تا ۵۰٪ موثر است (Urrea و همکاران ، ۲۰۱۹). صرفه جویی در مصرف انرژی با بکارگیری سیستم ERD در مقایسه با سیستم های استاندارد SWRO می تواند در محدوده ۲۵-۴۰٪ باشد (Peñate و García-Rodríguez، ۲۰۱۱).

ERD های دوار مانند PX معمولاً به دلیل فشردگی و دوام دستگاه ترجیح داده می شوند، و با بازده ۹۵-۹۷٪ ، کار می کنند. پیشرفت های عمده در زمینه تولید ERD ها به حدی است که اکنون در کارخانه های SWRO امری عادی است و جدیدترین دستگاه های (ایزوباریک) با بازده ۹۷٪ کار می کنند و به برخی از نیروگاه ها امکان دستیابی به ثبات ۳ کیلووات ساعت در متر مکعب را می دهد و ۱۰ برابر معمول تصفیه آب سطحی است. اگرچه ERD برای کارآمدتر و مقرون به صرفه تر کردن انرژی SWRO ضروری است، اما پیشرفت های آینده در فناوری ERD مزایای محدودی در کاهش بیشتر مصرف انرژی SWRO ایجاد می کند.

دستگاه های بازیابی انرژی در واحد های SWRO

پیکربندی فرآیند RO در راستای کاهش مصرف انرژی

چندین پیکربندی فرآیند SWRO برای دستیابی به پیشرفتهایی در بهره وری انرژی و کیفیت آب تولید شده است.

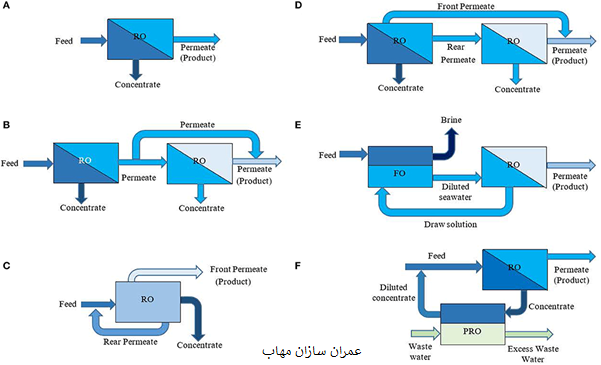

Single pass RO یا اسمز معکوس تک پاس(شکل 1A) به دلیل سادگی، سهولت کارکرد و نسبتاً کم هزینه ، پیکربندی متداول و گسترده است. اسمز معکوس تک گذر با غلظت TDS بین ۳۰۰ تا ۵۰۰ میلی گرم بر لیتر نفوذ می کند و سرعت بهبودی آن تا ۵۰ درصد است (Kim and Hong، ۲۰۱۸). در صورت نیاز به آب محصول با کیفیت بالاتر، ممکن است گذرگاه RO اضافی مورد نیاز باشد.

RO با دو پاس شامل یک واحد RO دوم به صورت سری است که برای رسیدن به کیفیت بهتر، جریان پرمیت از واحد اول را تصفیه می کند. انرژی اضافی (و هزینه) مورد نیاز برای اجرای RO دوم این گزینه را به طور کلی غیرقابل اجرا می کند (غفور و همکاران ، ۲۰۱۵).

RO با دو گذر /پاس جزئی (شکل ۱ B) شامل تغذیه بخشی از نفوذ عبور اول از طریق RO دوم است ، در حالی که نفوذ باقیمانده RO را دور می زند و با نفوذ عبور دوم ترکیب می شود. SEC به نسبت جریان پرمیت تصفیه شده و عبور داده شده به نفوذ بستگی دارد (Du et al.، ۲۰۱۵). مطالعات نشان داده است که RO با یک گذر به طور کلی انرژی کمتری نسبت به گزینه های مختلف RO برای دو پاس نیاز دارد. در صورتی که استانداردهای کیفیت آب محصول از سختگیری بیشتری برخوردار باشد، به گذرگاه دوم نیاز است. برای دو پیکربندی گذر RO مشخص شد که Spit Partial Second Pass RO کمترین انرژی را مصرف می کند. با این حال اشاره شده است که این یافته ها تنها نشان می دهد که چگونه می توان نیروگاه های SWRO را در محدوده گزارش شده در حال حاضر SEC بهینه سازی کرد.

گزارش شده است که SSP باعث کاهش رسوب و افزایش عملکرد SWRO و همچنین کاهش مصرف انرژی و بهبود کیفیت نفوذ تا ۱۵٪ در مقایسه با تک گذر معمولی می شود (وارسینگر و همکاران ، ۲۰۱۶). با SPSP ، پرمیت فوروارد (TDS پایین) RO از گذر دوم عبور می کند، در حالی که جریان پرمیت بک وارد به گذرگاه دوم تغذیه می شود، پس از آن دو جریان پرمیت مخلوط می شوند. گزارش شده است که SPSP کمترین SEC را از دو تنظیمات عبور دارد (Du et al.، ۲۰۱۵). تنظیمات اضافی RO شامل عبور کنسانتره RO از واحد RO دیگر برای دستیابی به افزایش بازیابی وکاهش حجم کنسانتره، کاهش نیاز به اندازه واحد طراحی شده است. با این حال، SEC به دلیل فشار زیاد مورد نیاز در پاس دوم افزایش می یابد (Du et al.، ۲۰۱۵).

صرفه جویی در مصرف انرژی همچنین می تواند با گروه بندی اجزای کارخانه RO در سه بانک (خوراک فشار بالا؛ غشا؛ ؛ بازیابی انرژی)، که به عنوان “سه مرکز RO” شناخته می شود، به دست آید. این پیکربندی در کارخانه های بزرگ RO در استرالیا، اسرائیل وخاورمیانه به کار گرفته شده وتقاضای انرژی برای جریان های روزانه را کاهش می دهد (Voutchkov، ۲۰۱۸). با این وجود، در صورتی که SWRO فقط بخش کوچکی از تقاضای کل را تأمین کند، بنابراین برای کار در حالت دسته ای (جریان ثابت)، مانند مراکز آب شیرین کن که برای تکمیل منابع آب شیرین موجود استفاده می شود، سه مرکز طراحی فایده ای نخواهد داشت.

دستگاه های بازیابی انرژی در واحد های SWRO

تنظیمات فرآیند ترکیبی

ادغام فناوری های شامل RO به خوبی تثبیت شده است. فن آوری های در حال ظهور مانند اسمز عقب مانده فشار (PRO) و اسمز رو به جلو (FO) برای بهینه سازی نمک زدایی آب دریا، کانون تحقیقات بسیاری بوده است (عواد و همکاران، ۲۰۱۹). PRO و FO هر دو با وارد کردن جریان پساب رقیق تر به فرآیند، برنامه های بالقوه ای در نمک زدایی SWRO دارند.

اسمز جلو یا فورارد اسمز

FO شامل انتقال غیرفعال مولکول های آب از طریق غشایی نیمه تراوا از خوراک رقیق تر به محلول کم رقت است. FO به جای وارد کردن فشار هیدرولیکی برای هدایت آب در جهت مخالف، به شیب فشار اسمزی بین دو محلول متکی است. محلول رقیق برای بازیابی آب شیرین را از محلول غلیظ تحت تصفیه می گیرد. غشاهای FO در مقایسه با RO تحت فشار هیدرولیکی کم و بدون فشار کار می کنند، بنابراین باعث کاهش مصرف انرژی می شوند. عدم پمپاژ منجر به کاهش تعلیق ذرات جامد می شود که احتمال رسوب زدگی را کاهش می دهد (Valladares Linares et al.، ۲۰۱۴؛ Awad et al.، ۲۰۱۹).

یک مانع عمده در برابر FO بازیابی محلول بسیار غلیظ و نیاز به انرژی مرتبط است (عواد و همکاران ، ۲۰۱۹). همچنین به تولید غشای دفع کننده نمک زیاد و شار بالا نیاز دارد (Valladares Linares و همکاران، ۲۰۱۴). غشاهای RO معمولی به دلیل قطبی شدن بالای غلظت ناشی از غلظت زیاد محلول، که می تواند منجر به رسوب زدایی غیر آلی شود، برای FO نامناسب هستند (Zheng، ۲۰۱۷). محلول غلیظ باید با دقت انتخاب شود تا اطمینان حاصل شود که غلظت و فشار اسمزی از خوراک بالاتر است و به گونه ای است که می توان آب شیرین را به راحتی از محلول کشش بازیابی کرد.

اگرچه استفاده از FO با نمک زدایی SWRO هنوز نتوانسته است به سودآوری تجاری دست یابد (Altaee et al.، ۲۰۱۸؛ Awad et al.، ۲۰۱۹ ، FO می تواند به عنوان پیش تصفیه نمک زدایی SWRO مورد استفاده قرار گیرد، با پتانسیل کاهش مصرف انرژی نرخ بازیابی را در مقایسه با فرآیندهای معمولی SWRO افزایش دهید.

غشای FO بسیار انتخابی، همراه با فرآیند بازیابی و بازسازی محلول کشش، خلوص محلول کشش را حفظ می کند. این میزان رسوب گذاری غشای RO را که تحت فشارهای هیدرولیکی بالایی است به حداقل می رساند و در غیر این صورت از کاهش شار و افزایش پمپاژ و انرژی ناشی از آن آسیب می بیند (Altaee et al.، ۲۰۱۸). رسوب کاهش یافته نیز به افزایش عمر غشا کمک می کند. برخی از اشکالات پیش تصفیه شامل هزینه سرمایه اضافی برای پمپاژ غشای اضافی (FO) و مواد شیمیایی مورد نیاز در مقایسه با RO معمولی است. مطالعات قبلی نشان داده است که مصرف انرژی برای شوری آب دریا زیر ۳۵ گرم بر لیتر مطلوب نیست و FO فقط در صورت نصب ناکارآمد یا عدم استفاده از ERD می تواند باعث کاهش انرژی شود (Altaee et al.، ۲۰۱۸).

مزیت اصلی روش FO-RO این است که برای هدایت خوراک از طریق غشا RO به انرژی هیدرولیکی کمتری نیاز است. یکی از اصلی ترین اشکال ها وجود یک خوراک FO با غلظت کم مانند پساب تصفیه شده است که ممکن است با محل قرارگیری نمک زدایی در محل تصفیه خانه فاضلاب حاصل شود.

دستگاه های بازیابی انرژی در واحد های SWRO

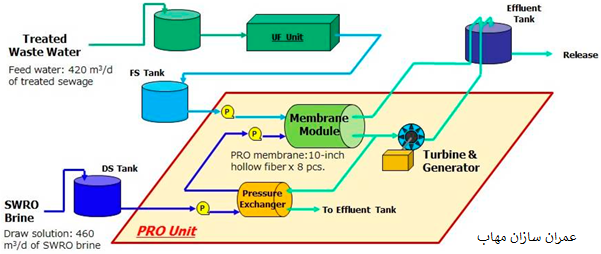

اسمز عقب مانده فشار PRO

فناوری PRO اولین بار در دهه ۱۹۷۰ در اسرائیل توسعه یافت (ساکای و همکاران ، ۲۰۱۶)، در ابتدا به عنوان یک فناوری تولید انرژی با استفاده از آب دریا، بدون آب شیرین کن RO راه اندازی شد. اولین نیروگاه عملیاتی PRO در نروژ آغاز به کار کرد، اما این نیروگاه در سال ۲۰۱۴ به دلیل عملکرد نامطلوب تعطیل شد (Altaee et al.، ۲۰۱۷).

PRO را می توان به عنوان RO-PRO در فرآیند SWRO ادغام کرد. کنسانتره RO بسیار شور حاوی انرژی اسمزی بالایی است. PRO با استفاده از غشایی نیمه تراوا، آب شیرین را از طریق انتقال غیرفعال آب از حلال جدا می کند. افزایش فشار اسمزی در سمت کشش با استفاده از ERD برداشت می شود. این انرژی می تواند برای جبران انرژی مورد نیاز برای پمپاژ فشار بالا استفاده شود. در حالی که چندین مطالعه نشان داده است که RO-PRO از لحاظ فنی مقرون به صرفه است، اما عملکرد و مزایای اقتصادی که هنوز تأیید نشده اند (Wan and Chung، ۲۰۱۸؛ Wang et al.، ۲۰۱۹). سیستم آبی Mega-ton در ژاپن یکی از تنها نیروگاه های مقیاس عملیاتی تا به امروز است که گزارش شده است که در یک آزمایش ۱۲ ماهه احتمال کاهش ۱۰٪ در SEC ، را داشته است.

دستگاه های بازیابی انرژی در واحد های SWRO

چندین مطالعه نظری نشان داده است که RO-PRO می تواند به صرفه جویی در انرژی بیش از RO دست یابد (Wan and Chung، ۲۰۱۶، ۲۰۱۸؛ Li، ۲۰۱۷) به شرطی که نسبت بازیابی محدود باشد و واحد PRO دارای سطح غشای کافی باشد (Li، ۲۰۱۷؛ Wan and چونگ ، ۲۰۱۸). همچنین مشخص شد که پتانسیل بازیابی انرژی متناسب با شوری خوراک است (لی، ۲۰۱۷). علاوه بر صرفه جویی در هزینه بالقوه مرتبط با کاهش انرژی، بازیافت بخشی از کنسانتره RO از طریق PRO (“حلقه بسته” RO-PRO) می تواند هزینه سرمایه را به دلیل کاهش در مصرف آب دریا، واحدهای پیش تصفیه و تخلیه آب نمک به طور قابل توجهی کاهش دهد (وان و چونگ ، ۲۰۱۸). یکی دیگر از مزایای RO-PRO این است که کنسانتره RO تخلیه شده به سطح آب دریا رقیق می شود، و اثرات تخلیه را بر محیط زیست دریایی کاهش می دهد (Prante و همکاران ، ۲۰۱۴). چندین مانع برای زنده ماندن تجاری RO-PRO مشخص شده است. PRO مستعد ابتلا به رسوب زیاد است و نیاز به پیش تصفیه دارد (تلین و همکاران ، ۲۰۱۳ ؛ ژانگ و همکاران ، ۲۰۱۴).

پیکربندی های ترکیبی RO ، که به موجب آن SWRO با فن آوری اسمز عقب مانده فشار (PRO) یا اسمز رو به جلو (FO) ادغام شده است ، امکان کاهش قابل توجهی در انرژی کلی مورد نیاز را دارد: FO با کاهش انرژی پمپ مورد نیاز RO؛ PRO با برداشت و تبدیل انرژی اسمزی از کنسانتره RO به جبران پمپاژ RO. در حالی که تحقیقات نظری نشان می دهد تنظیمات ترکیبی RO می تواند به طور قابل توجهی SEC را کاهش دهد، اما مطالعات موردی در مقیاس عملیاتی برای حمایت از دوام تجاری هیبریدهای RO همچنان وجود دارد. موانع مشاهده شده شامل حساسیت PRO به رسوب دهی و جرم گیری، نواحی وسیع غشا مورد نیاز و در دسترس بودن یک جریان زباله رقیق مناسب است.

تحقیقات مداوم در مورد عملکرد غشا و پتانسیل ایجاد غشای مقاوم در برابر رسوب، دو روشی است که در آن هیبرید RO-PRO می تواند به یک واقعیت تجاری تبدیل شود. با تقاضای زیاد برای آب آشامیدنی در مناطقی که منابع آب شیرین مانند آب سطحی یا زیرزمینی ندارند، فن آوری های مختلف بالقوه برای رفع کمبود آب مورد بررسی قرار گرفته است. از زمان تاسیس ، فناوری SWRO جهش های بسیاری به سمت توسعه سیستم های کارآمد و پر بازده انرژی برداشته است. کاهش مصرف انرژی نیروگاه های نمک زدایی که مبتنی بر فناوری SWRO بودند، به عنوان محرک اصلی انقلاب فناوری در این زمینه ظاهر شد. بهبود عمر غشا و رد نمک، افزایش بازیابی و کاهش مصرف انرژی از معیارهای اصلی غربالگری از طریق فن آوری های موجود برای ترکیب در نیروگاه های نمک زدایی بوده است. از آن زمان، بسیاری از تحولات در این راستا رخ داده است. عمر غشا چند برابر شده است و مواد جامد در محصول اکنون به ۱۰۰ میلی گرم در لیتر می رسند. علاوه بر این، بهبودهای ۴۰-۵۰٪ حاصل شده است. با بازیافت انرژی، بسیاری از نیروگاه های آب شیرین کن SWRO مصرف انرژی کل خود را به میزان قابل توجهی کاهش داده اند. اکنون با کمک دستگاه های بازیابی انرژی (ERD) می توان مصرف برق را کاهش داد و بهره وری نیروگاه آب شیرین کن اسمز معکوس آب دریا را افزایش داد.

تجزیه و تحلیل دستگاه های ایزوباریک در مقابل سانتریفیوژ نیز در این کار انجام شده است. مقایسه بین توربین بازیابی انرژی (ERT) تولید شده توسط Pump Engineering Inc. PEI و مبدل فشار (PX) تولید شده توسط سیستم های بازیابی انرژی (ERI) با استفاده از داده های جمع آوری شده از تجزیه و تحلیل آب ارائه شده و تولید کنندگان مربوطه انجام می شود. مشخصات دستگاه پیکربندی های مختلفی که برای این مقایسه به کار رفته است، برای کل تولید ۲۴۰۰۰۰ مترمربع در روز، به واحد آب شیرین کن SWRO جده اعمال شد. به عنوان یک نتیجه از این تجزیه و تحلیل ، مصرف انرژی خاص از تنظیمات ERT و PX به ترتیب ۲.۶۶ کیلووات ساعت در متر مکعب و ۲.۵۰ کیلووات ساعت در متر مکعب بود. با این حال تجزیه و تحلیل نشان می دهد که اگرچه پیکربندی PX بهترین مصرف انرژی خاص را به دست آورده است، به دلیل پایین بودن سرمایه و هزینه های نگهداری ، ERT از آن پسندیده است. بنابراین ، نتیجه نهایی این کار ، در این مورد خاص، مقرون به صرفه بودن پیکربندی ERT نسبت به پیکربندی PX است.

منابع

Abdelkareem, M. A., El Haj Assad, M., Sayed, E. T., and Soudan, B. (2018). Recent progress in the use of renewable energy sources to power water desalination plants. Desalination.

Altaee, A., Alanezi, A. A., and Hawari, A. H. (2018). Emerging Technologies for Sustainable Desalination Handbook – Chapter 2: Forward Osmosis Feasibility and Potential Future Application for Desalination.

Altaee, A., Zaragoza, G., Drioli, E., and Zhou, J. (2017). Evaluation the potential and energy efficiency of dual stage pressure retarded osmosis process. Appl. Energy.

Ang, W. L., Mohammad, A. W., Hilal, N., and Leo, C. P. (2015). A review on the applicability of intergrated/hybrid membrane processes in water treatment and desalination plants. Desalination.

Awad, A. M., Jalab, R., Minier-Matar, J., Adham, S., Nasser, S., and Judd, S. J. (2019). The status of forward osmosis technology implementation. Desalination.

Bhojwani, S., Topolski, K., Mukherjee, R., Sengupta, D., and El-Halwagi, M. M. (2019). Technology review and data analysis for cost assessment of water treatment systems. Sci. Total Environ.

Du, Y., Xie, L., Zhang, S., and Xu, Y. (2015). Optimization of reverse osmosis networks with split partial second pass design. Desalination.

Efraty, A. (2012). Closed circuit desalination series no-6: conventional RO compared with the conceptually different new closed circuit desalination technology. Desalin. Water Treat.

Ghaffour, N., Bundschuh, J., Mahmoudi, H., and Goosen, M. F. A. (2015). Renewable energy-driven desalination technologies: a comprehensive review on challenges and potential applications of integrated systems. Desalination.

Global Water Intelligence (GWI) (2016). IDA Desalination Yearbook 2016–۲۰۱۷, Water Desalination Report.

Gude, V. G. (2018). Sustainable Desalination Handbook—Plant Selection, Design and Implementation.

Guirguis, M. J. (2011). Energy Recovery Devices in Seawater Reverse Osmosis Desalination Plants with Emphasis on Efficiency and Economical Analysis of Isobaric versus Centrifugal Devices. Tampa, FL: University of South Florida.

Hailemariam, R. H., Woo, Y. C., Damtie, M. M., Kim, B. C., Park, K-D., and Choi, J-S. (2020). Reverse osmosis membrane fabrication and modification technologies and future trends: a review. Adv. Coll. Interface Sci.

Heihsel, M., Lenzen, M., Malik, A., and Geschke, A. (2019). The caron footprint of desalination–an input-output analysis of seawater reverse osmosis desalination in Australia for 2005–۲۰۱۵. Desalination.

Hermony, A., Sutzkover-Gutman, I., Talmi, Y., and Fine, O. (2014). Palmachim Seawater desalination plant—seven years of expansions with uninterrupted operation together with process improvements. Desalin. Water Treat.

Kadaj, E., and Bosleman, R. (2018). “Energy recovery devices in membrane desalination processes,” in Renewable Energy Powered Desalination Handbook: Application and Thermodynamics.

Karabelas, A. J., Koutsou, C. P., Kostoglou, M., and Sioutopoulos, D. C. (2018). Analysis of specific energy consumption in reverse osmosis desalination processes. Desalination.

Khan, M. A. M., Rehman, S., and Al-Sulaiman, F. A. (2018). A hybrid renewable energy system as a potential energy source for water desalination using reverse osmosis: a review. Renew. Sustain. Energy Rev.

Khan, S. U., Khan, S. U., Danish, S. N., Orfi, J., Rana, U. A., and Haider, S. (2018). “Nuclear energy powered Seawater Desalination,” in Renewable Energy Powered Desalination Handbook–Application and Thermodynamics.

Kim, J., and Hong, S. (2018). A novel single-pass reverse osmosis configuration for high-purity water production and low energy consumption in seawater desalination. Desalination.

Kim, J., Park, K., Yang, D. R., and Hong, S. (2019). A comprehensive review of energy consumption of seawater reverse osmosis desalination plants. Appl. Energy.

Kurihara, M., and Takeuchi, H. (2018). SWRO-PRO System in “Mega-ton Water System” for energy reduction and low environmental impact. Water.

Li, M. (2017). Reducing specific energy consumption of seawater desalination: staged RO or RO-PRO? Desalination.

Mekonnen, M. M., and Hoekstra, A. Y. (2016). Four billion people facing severe water scarcity. Sci. Adv.

Park, K., Kim, J., Yang, D. R., and Hong, S. (2020). Towards a low-energy seawater reverse osmosis desalination plant: a review and theoretical analysis for future directions. J. Membrane Sci.

Peñate, B., and García-Rodríguez, L. (2011). Energy optimisation of existing SWRO (seawater reverse osmosis) plants with ERT (energy recovery turbines): technical and thermoeconomic assessment. Energy.

Peñate, B., and García-Rodríguez, L. (2012). Current trends and future prospects in the design of seawater reverse osmosis desalination technology. Desalination.

Prante, J. L., Ruskowitz, J. A., Childress, A. E., and Achilli, A. (2014). RO-PRO desalination: an integrated low-energy approach to seawater desalination. Appl. Energy.

Ramato, A. T., Noviello, Y., Di Profio, G., Macedonio, F., Ali, A., Drioli, E., et al. (2019). Integrated membrane distillation-reverse electrodialysis system for energy efficient seawater desalination. Appl. Energy.

Sakai, H., Ueyama, T., Irie, M., Matsuyama, K., Tanioka, A., Saito, K., et al. (2016). Energy recovery by PRO in sea water desalination plant. Desalination.

Shemer, H., and Semiat, R. (2017). Sustainable RO desalination—energy demand and environmental impact. Desalination.

Urrea, S. A., Reyes, F. D., Suárez, B. P., and de la Fuente Bencomo, J. A. (2019). Technical review, evaluation and efficiency of energy recovery devices installed in the Canary Islands desalination plants. Desalination.

Valladares Linares, R., Li, Z., Sarp, S., Bucs, S. S., Amy, G., and Vrouwenvelder, J. S. (2014). Forward osmosis niches in seawater desalination and wastewater reuse. Water Res.

Voutchkov, N. (2018). Energy use for membrane seawater desalination—current status and trends. Desalination.

Wan, C. F., and Chung, T. S. (2016). Energy recovery by pressure retarded osmosis (PRO) in SWRO–PRO integrated processes. Appl. Energy .

Wan, C. F., and Chung, T. S. (2018). Techno-economic evaluation of various RO+PRO and RO+FO integrated processes. Appl. Energy.

Wang, Q., Zhou, Z., Li, J., Tang, Q., and Hu, Y. (2019). Investigation of the reduced specific energy consumption of the RO-PRO hybrid system based on temperature-enhanced pressure retarded osmosis. J. Membrane Sc