لجن فعال با مدیای ثابت (IFAS)

فرآیند لجن فعال با مدیای ثابت (IFAS) به نوعی از فرآیند لجن فعال گفته میشود که در آن باکتریها میتوانند هم بصورت معلق و هم چسبیده بر روی سطح مدیا، رشد کنند. در واقع این فرآیند، یک فرآیند دوگانه بوده و تلفیقی از هر دو روش برای رشد باکتریها است. استفاده از مدیا در حوضچههای هوادهی باعث میشود که سطح تماس و در نتیجه غلظت تودۀ زیستی افزایش قابل ملاحظهای پیدا کند. در این فرآیند، بیوفیلم ایجاد شده بر روی مدیا بدون آنکه باعث افزایش غلظت جامدات معلق در پساب خروجی شود، غلظت تودۀ زیستی در حوضچه هوادهی را افزایش میدهد. بیوفیلم نوعی اکوسیستم است که در آن مجموعهای از میکروارگانیسمها و باکتریها در کنار یکدیگر فعالیت کرده و کار تصفیۀ فاضلاب را انجام میدهند. از آنجا که در این سیستم، عملیات رشد باکتریایی بشکل معلق و چسبیده توأماً انجام میشود، مزیتهای هر دو روش را دارای میباشد. همچنین در برابر شوک ناشی از بارگذاریهای آلی و هیدرولیکی، مقاومت بیشتری را نسبت به سیستم معلق از خود نشان میدهد، و حتی امکان افزایش بار آلودگی ورودی به تصفیهخانه را بدون انجام عملیات افزایش ظرفیت، فراهم میکند. همچنین میتوان فضای لازم برای انجام فرآیند تصفیه را کاهش داد. چگالی مدیای استفاده شده در این روش باید نزدیک به چگالی آب باشد، بنابراین معمولاً از جنس اسفنج و یا مواد پلاستیکی با محدودۀ چگالی بین 0.95 تا 0.98 گرم در سانتیمتر مکعب در نظر گرفته میشود تا براحتی بتواند در فاضلاب غوطهور بماند.

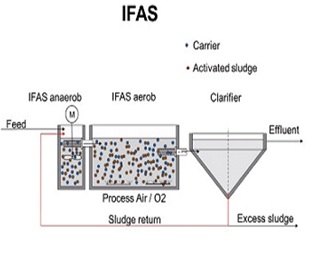

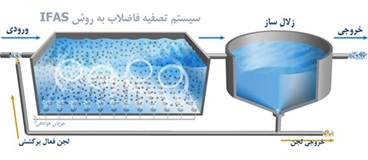

همانطوری که در شکل زیر نشان داده شده است، برای افزایش بازدهی فرآیند تصفیه، تودۀ زیستی معلق از مخزن تهنشینی به قسمت هوادهی برگشت داده میشود.

لجن فعال با مدیای ثابت (IFAS)

نحوه عملکرد

همانطوری که اشاره شد، اساس کار فرآیند لجن فعال با مدیای ثابت، رشد بیوفیلم چسبیده بر روی مدیای تعبیه شده در قسمت هوادهی است. با قرار دادن مدیای مناسب در حوضچه هوادهی، میکروارگانیسمها محیط بیشتری را برای رشد و نمو، و همچنین انجام فعالیت منجر به تصفیه فاضلاب پیدا میکنند. در نتیجه بدون آنکه لازم باشد کوچکترین تغییر و یا افزایشی در ابعاد حوضچه تهنشینی رخ دهد، توان بارگذاری جامدات در این واحد افزایش پیدا میکند. در واقع تنها با افزودن مدیا و تغییر میزان هوادهی، میتوان مقدار بارگذاری آلی و هیدرولیکی به واحدهای لجن فعال را زیاد نمود. در این فرآیند تودۀ زیستی معلق توسط لجن فعال موجود در حوضچههای تهنشینی فراهم شده و به حوضچۀ هوادهی فرستاده میشود. در حوضچه هوادهی نیز رشد بیوفیلم بر روی لایۀ چسبیده به مدیا اتفاق میافتد. عملیات برگشت دادن تودۀ زیستی از واحد تهنشینی به هوادهی بمنظور رسیدن به اهداف زیر انجام میگردد:

1- افزایش تودۀ زیستی فعال در واحد هوادهی

2- افزایش زمان ماند لجن فعال

3- افزایش بازدهی و بارگذاری آلی سیستم تصفیه

تمامی این اهداف با قرار دادن مدیا در داخل حوضچه هوادهی محقق میشوند. همچنین بدون ایجاد تغییر در نسبت غذا به میکروارگانیسمها، نرخ بارگذاری آلی به حوض هوادهی افزایش مییابد. از طرفی زمان ماند لجن فعال نیز زیاد شده، و در نتیجه حجم لجن تولیدی بواسطه پدیدههایی مانند خودخوری سلولی کاهش مییابد.

اما به این نکته هم باید دقت کرد که زیاد شدن نرخ بارگذاری مستلزم ورود اکسیژن بیشتر به واحد هوادهی میباشد، زیرا زمان ماند افزایش پیدا میکند و در نتیجه ممکن است پدیدههایی همچون نیترات زایی رخ دهد که خود یک فرآیند مصرف کنندۀ اکسیژن محسوب میشود.

لجن فعال با مدیای ثابت (IFAS)-

تجهیزات

– مدیا برای حوضچه هوادهی: این مدیا باید از نظر چگالی بگونهای باشد که قابلیت شناور ماندن در فاضلاب را داشته باشد. بنابراین معمولاً جنس آنرا از ترکیبات پلی اتیلنی با وزن مخصوص بین 0.95 تا 0.98 گرم در سانتیمتر مکعب انتخاب میکنند. همچنین شکل هندسی و ابعاد مدیا نیز دارای اهمیت فراوانی است چون بر روی مساحت سطح ویژه و نیز هزینه تولید بستر مؤثر میباشد.

مزایا

– افزایش زمان ماند سلولی لجن

– کاهش تولید لجن

– افزایش سرعت فرآیند نیترات زدایی

– بهبود شاخص حجم لجن (SVI)

کاربرد

تصفیهخانههای فاضلاب بهداشتی که از سیستم لجن فعال استفاده میکنند.

همچنین، اگر غلظت املاحی مانند کلرور سدیم بیشتر از ۳۰۰۰ میلی گرم در لیتر شود، طعم و خواص نامطبوعی به آب میدهد و در واقع غیر قابل شرب میشود. سولفات سدیم نیز باعث بروز ناراحتیهای گوارشی شده و موجب تولید کف در دیگهای بخار میشود.

همچنین، اگر غلظت املاحی مانند کلرور سدیم بیشتر از ۳۰۰۰ میلی گرم در لیتر شود، طعم و خواص نامطبوعی به آب میدهد و در واقع غیر قابل شرب میشود. سولفات سدیم نیز باعث بروز ناراحتیهای گوارشی شده و موجب تولید کف در دیگهای بخار میشود.