هیدروسیکلون

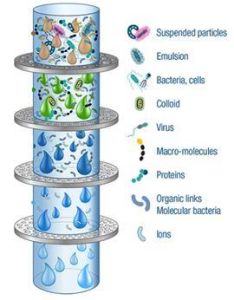

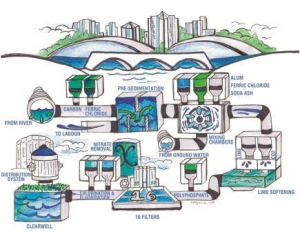

هیدروسیکلون دستگاهی برای جداسازی مواد جامد از مایع است. در واقع نوعی دستگاه ساده و مؤثر برای حذف ماسه و دیگر جامدات ساینده از جریان ورودی به شبکههای توزیع و سیستم های آب و فاضلاب میباشد. البته کاربرد ویژه آن در جداسازی شن و ماسه از آب چاه و رودخانهها است. وجود ذرات جامد در آب نه تنها باعث نارضایتی مصرف کنندگان و آلودگی آب است بلکه موجب فرسایش پمپها و سیستمهای لولهکشی نیز میباشد.

هیدروسیکلون با استفاده از انرژی دینامیکی، عملیات جداسازی ذرات جامد از مایع را انجام میدهد. ظرفیت جداسازی این دستگاه به قطر و جرم حجمی ذرات، همچنین به جرم حجمی و ویسکوزیته سیال بستگی دارد. حرکت چرخشی مایع در داخل هیدروسیکلون اتفاق میافتد باعث میگردد که نیروی گریز از مرکز به سیال و ذرات جامد وارد شود. در نتیجه، ذرات جامد با جرم حجمی بیشتر و قطر بزرگتر تحت تأثیر این نیرو از مایع جدا میشوند. بر اساس ظرفیت مورد نظر میتوان از چندین دستگاه بصورت سری یا موازی استفاده نمود.

نحوه عملکرد

همانطوری که گفته شد، اساس کار دستگاه هیدروسیکلون استفاده از نیروی گریز از مرکز و اختلاف وزن مخصوص ذرات معلق موجود در آب است، که البته نیروی گریز از مرکز توسط فشار ورودی آب تأمین میشود. در واقع زمانیکه آب به درون دستگاه پمپ میشود، چون از قسمت جانبی که به شکل استوانه است ورود پیدا میکند، باعث ایجاد حرکت چرخشی سیال در دستگاه میگردد. در اثر این حرکت چرخشی و نیز به دلیل اختلاف چگالی موجود بین ذرات و آب، آب تمیز از قسمت بالایی دستگاه خارج شده و ذرات و دانهها از قسمت زیرین که به شکل مخروطی است خارج میگردد. بنابراین دو نوع خروجی برای دستگاه هیدروسیکلون در نظر گرفته میشود، نوع اول مربوط به ذرات درشت و جدا شدهای است که از قسمت انتهایی هیدروسیکلون به درون مخزنی که برای این کار تعبیه شده است، ریخته میشود و بخش بعدی مربوط به آب تصفیه شدهای است که از قسمت بالایی هیدروسیکلون خارج میگردد. راندمان عملیات جداسازی برای دستگاه هیدروسیکلون بیش از ۹۰ درصد میباشد.

تجهیزات

- دستگاه هیدروسیکلون، که از یک قسمت استوانهای و یک قسمت مخروطی شکل تشکیل شده است. این دستگاه معمولاً از فولاد کربن استیل ساخته میشود.

- پمپ مناسب با ظرفیت جهت ایجاد جریان ورودی و چرخشی

- مخزن ذخیره شن و ماسه خروجی

مزایا

- هزینه نصب، بهرهبرداری و نگهداری پایین، بدلیل نداشتن قطعه متحرک در سیستم

- راهبری و بهره برداری آسان

- عدم نیاز به نیروی برق

- افت فشار ناچیز

- توانایی بالا در حذف ذرات جامد

کاربرد در صنایع:

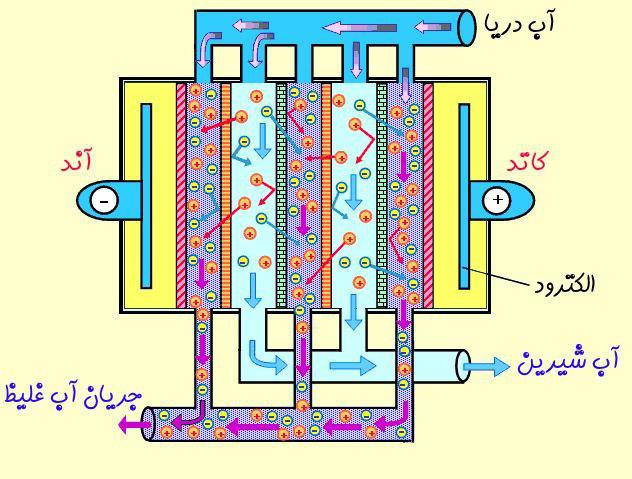

- پیش تصفیه واحدهای اسمز معکوس

- تصفیه آب چاه کشاورزی

- کارخانجات شن و ماسه

- کارخانجات کاشی و سرامیک

- کارخانجات تولید نشاسته و آرد