اسمز معکوس

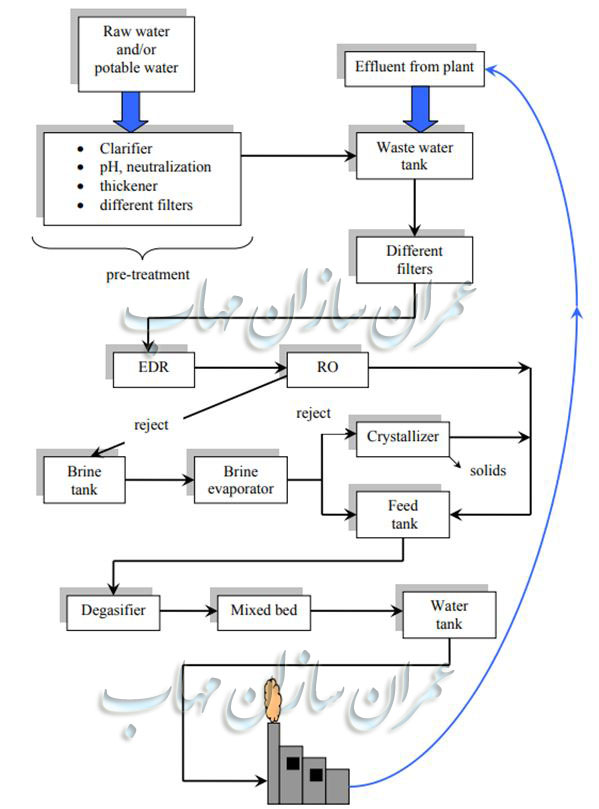

اسمز معکوس reverse osmosis یک فرآیند فیزیکی است که با استفاده از آن میتوان در حدود ۹۸ درصد مواد معدنی، آلی و کلوئیدی را از آب جدا نمود. در این فرآیند از غشای نیمه تراوا با قابلیت حذف انتخابی استفاده میشود. معمولاً این نوع از غشاءها را از استات سلولز و یا پلیآمید میسازند.

اگر یک غشای نیمه تراوا بین دو محلول با غلظتهای مختلف قرار داده شود، مقداری از مادۀ حل شده از سمت محلول رقیقتر به سمت محلول غلیظتر حرکت میکند. عامل این نوع از نقل و انتقال مواد، در واقع نوعی فشار مکانیکی است که از نظر مقداری برابر با فشار اسمزی بوده ولی در خلاف جهت بر روی آب شور اعمال میشود. این فشار با استفاده از پمپهای فشار قوی تأمین میگردد.

همانطوری که اشاره شد در فرآیند اسمز نعکوس با استفاده از یک غشای نیمه تراوا، بهغیر از جدا کردن ناخالصیهای ذکر شدۀ مخلوط در آب، تمامی مواد شیمیایی و آلودگیهای محلول در آب از قبیل میکروبها، باکتریها، ویروسها، انگلها، نیترات، سموم کشاورزی و آفتکشها، نمک، آهک، فلزات سنگین و … نیز از آب جدا میشوند.

(در این قسمت شکل های مربوطه گذاشته شود)

برای اطلاعات بیشتر در این زمینه به بخش مقالات مراجعه نمایید.

از عمدهترین کاربردهای اسمز معکوس میتوان به تهیه آب شرب، تصفیه آب صنعتی، تصفیه آب لب شور، تصفیه آب دریا اشاره نمود.

تجهیزات مرتبط با این سیستم عبارتند از:

غشای اسمز معکوس – هوزینگ – پمپ فشار قوی – گیجها و ابزارهای کنترلی – تابلو برق

بنابراین لازم است تا برای تولید آب با کیفیت از

بنابراین لازم است تا برای تولید آب با کیفیت از