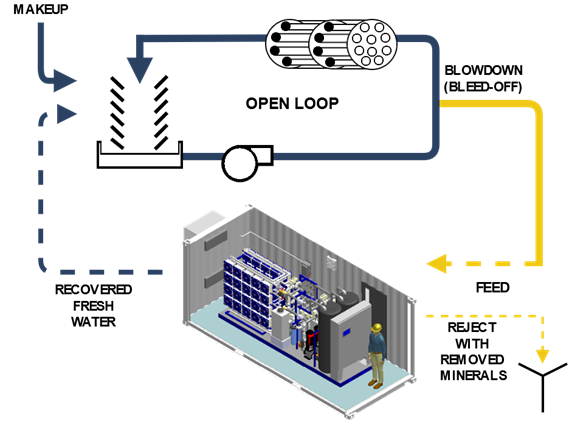

Methods of blowdown treatment

/0 دیدگاه /در دستهبندی نشده, مقالات/توسط Omran Sazan MahabIn several power plants microrofiltration (MF) technology was used to treat and reuse cooling tower blowdown in a ZLD. The whole treatment process is not done only by MF and it was classified into pre- and post-treatment as follows;

- Chemical addition to the blowdown water to effect hardness (increase the PH up to 8.5) and silica removal (PH= 10-11) by precipitation.

- The precipitated solids are removed with microfiltration technology

3.The MF treated water directed to a first-stage RO unit

- Portion of permeate is sent directly to the cooling tower as makeup water and the remainder to a polishing RO with its permeate treated with continuous deionization (CDI) technology for boiler feed.

- The concentrate stream from the first-stage RO unit is sent to a second-stage RO with its permeate utilized as cooling tower makeup and concentrate dewatered in a crystallizer.

RO in blowdown water treatment

Permeate flux and salt retention are the main parameters that determine the performance of an RO system. These parameters are mainly influenced by factors such as pressure and recovery. These variables influence the performance of the system in their own way. In practice, performances are usually influenced by multiple parameters [2].

The challenges in treating cooling tower blowdown

- The contaminated liquid is very high in solids. Treatment options for disposal of these liquids such as crystallizers require a large amount of thermal energy, a large footprint, and expensive corrosion-resistant materials.

- Evaporation ponds must be lined and may not be feasible in locations with limited space and low net evaporation rates;

- Wastewater can be collected and treated at offsite facilities when no onsite treatment is available.

[1] Peter S. Cartwright, Cooling Tower Blowdown Treatment and Reuse, Water Conditioning & Purification, 2013.

[2] Kaliapan S., Sathish C., T. Nirmalkumar, Recovery and reuse of water from effluents of cooling tower, J. Indian Inst. Sci., July–Aug. 2005, 85, 215–221

پکیج تزریق مواد شیمیایی

/0 دیدگاه /در مقالات/توسط Omran Sazan Mahabجهت اضافه سازی مواد شیمیایی مختلف از قبیل مواد منعقد کننده، کمک منعقد کننده، اسید، قلیا، مواد ضد رسوب و ضد خوردگی، مواد ضد عفونی کننده و…. به آب یا فاضلاب در صنایع مختلف از پکیج تزریق مواد شیمیایی استفاده می شود. روش کار این دستگاه بدین ترتیب است که که ابتدا ماده شیمیایی مورد نظر به منظور محلول سازی در آب حل شده و در ادامه محلول توسط همزن با دور مناسب مخلوط می شود تا ماده شیمیایی کاملا در آب به شکل محلول همگنی درآید. سپس محلول ممکن است به مخزن دیگری جهت تزریق منتقل شود و یا از همان مخزن تزریق صورت گیرد

اجزای تشکیل دهنده پکیج تزریق

مخزن آماده سازی/رقیق سازی محلول: جنس این مخزن بسته به نوع محلول از جنس پلی اتیلن، استیل ضد زنگ، فولادی با پوشش اپوکسی می باشد. ظرفیت مخزن آماده سازی محلول دوز تزریق و مدت زمان ذخیره سازی تعیین می شود.

دوزینگ پمپ: قادرند مقدار مشخصی از یک سیال را تزریق کنند. دبی (دوز تزریق) این پمپ ها قابل تنظیم بوده و با توجه به میزان فشار مورد نیاز ، عمل تزریق را انجام می دهند. انواع مختلف این پمپ ها عبارتند از: برقی (الکتروموتور) ، سلونوئیدی (الکترومغناطیسی) ، هیدرولیکی و یا پنوماتیکی می باشد.

میخلوط کننده : به منظور اختلاط همگن مواد شیمیایی استفاده می شود. میکسر شامل الکتروموتور، گیربکس، کوپلینگ، شافت و پروانه می باشد. توان و دور الکتروموتور و گیربکس، طول شافت و قطر پروانه بر اساس نوع محلول و ویسکوزیته آن، ظرفیت مخزن آماده سازی تعیین می شود.

برد کنترل: به منظور کنترل پکیج و ازسال فرمان قطع و وصل به دوزینگ پمپ و میکسر از تابلو کنترل که ممکن است بصورت دستی و یا تمام اتوماتیک باشد استفاده می شود.

شاسی استقرار: به منظور قرار گیری و نصب تجهیزات پکیج از شاسی استقرار استفاده می شود. جنس این شاسی بسته به نوع محلول مورد استفاده و شرایط محل تزریق از جنس کربن استیل با پوشش اپوکسی و یا استنلس استیل می باشد.

ابزار دقیق: شامل ابزاری نظیر : انواع کنترلر ، نشاندهنده ، ترانسمیتر، رکوردر و… میباشند. این ابزار وظیفه اندازه گیری ، انتقال ، نمایش ، ثبت و کنترل پارامترهای مهم فیزیکی را بر عهده دارند.

شیرآلات : اطمینان، پس فشار مخزن و شیر نقطه تزریق

یکنواخت کننده جریان

سطح سنج مخزنی و سنسور پارمترهای آبی و پارگی دیافراگم

کالیبریشن پات

پمپ تزریق مواد شیمیایی : وظیفه این پمپ این است که مقدار مشخص از یک سیال را پمپاژ نمایند. پمپ تزریق معمولا در انواع پیستونی، پلانجری، دیافراگمی، هیدرولیک دیافراگمی و هیدرولیک دابل دیافراگمی وجود دارد. این پمپها برای انواع اسیدها، بازها و مواد شیمیایی، مواد ویسکوز و اسلاری ها مناسب هستند. قطعات و بخش های مختلف آن از قبیل واشر و شیر مکش و همچنین هد پمپ از مواد مقاوم از قبیل پی وی سی، پلی پروپلین، PVDF و استیل استنلس و PTFF ساخته می شود. دبی این پمپها قابل تنظیم است و با توجه به فشار خط ، عمل پمپاژ مواد شیمیایی انجام میشود. به طور معمول دبی این پمپ ها بین 1 لیتر در دقیقه تا 10 مترمکعب در دقیقه و فشار کاری بین 10 بار تا 2000 بار متغیر می باشد. میتوان آنها را به طور دستی و یا اتوماتیک بین صفر تا حداکثر مقدار خود تنظیم کرد .

مزایای استفاده از پکیج تزریق

- طراحی دقیق و علمی بر اساس نوع فرآیند.

- دوزینگ پمپ تزریق با ظرفیت و فشار مناسب به همراه استرينر، لوله هاي مكش و دهش و کلیه لوله و اتصالات مورد نیاز به همراه سنسور سنجش مقدار محلول در مخزن.

- سيستم سنجش Online مقدار محلول با قابلیت تنظیم مقدار تزریق به صورت اتوماتیک.

- تابلو برق با کنترل کل پکیج به صورت اتوماتیک.

- قیمت فوق العاده مناسب جهت رفاه حال کارفرمان و مدیران

- شاسی استقرار از جنس کربن استیل با پوشش ضد خوردگی و یا استنلس استیل

- استفاده از پلی اتیلن دوجداره در ساخت مخزن میکس مواد که علاوه بر استحکام بسیار بالا ، هیچگونه واکنشی با مواد اسیدی و قلیایی نشان نخواهد داد.

پکیج برای تزریق چه موادی بکار برده می شود؟

- آمونیاک و اقدامات ضد خوردگی با تنظیم pH) ، هیدرازین (ضبط کننده اکسیژن) ، فسف اتدر جهت ایجاد مقاومت در برابر خوردگی با تنظیم pH ، گاز اکسیژن (اقدامات ضد خوردگی) ، سولفات آهن (در جهت ایجاد مقاومت در برابر خوردگی در کندانسور). مواد شیمیایی مهارکننده های آسفالتین و مهارکننده های موم

- مواد شیمیایی تصفیه آب مانند مهارکننده های خوردگی یا فوم ، بیوسیدها

- مواد شیمیایی کنترل کننده هیدرات مانند MEG، KHI/LDH یا متانول

کاربرد سیستم تزریق مواد شیمیایی

از مهم ترین کاربردها و دلایل استفاده و خرید پکیج تزریق مواد شیمیایی می توان به موارد زیر اشاره نمود:

- تزریق مواد منعقد کننده برای لخته سازی ذرات معلق در آب در سیستم های کلاریفایر

- جلوگیری از ایجاد رسوب در لوله و تاسیسات دیگ های بخار و مبدل های حرارتی

- تصفیه آب و فاضلاب با تزریق کلر، سولفات آهن، کلرید آهن، کنترل اسیدیته و تزریق ضد رسوب و خوردگی، محافظت از خطوط لوله و بهینه سازی فرآیندها

- تزریق مواد شیمیایی متعدد در صنایع غذایی

- تزریق مواد گندزدایی در تصفیه خانه های بزرگ و کوچک آب و فاضلاب

- تزریق مواد شیمیایی در خط تولید کارخانجات

- استفاده از پکیج تزریق آنتی اسکالانت، پکیج تزریق سرچاهی، پکیج تزریق کاستیک سودا در پالایشگاه های نفت و گاز

انواع پکیج تزریق مواد شیمایی

- پکیج ساده: صنایع غذایی ( ضد فوم و رسوب و …)

- پکیج تزریق مواد شیمایی ضد انفجار

- پکیج تزریق مواد شیمایی API-675

- پکیج تزریق سرچاهی

انتخاب اندازه و نحوه تنظیم میزان تزریق

در هنگام خرید پمپ تزریق مواد شیمیایی نیاز است تا در موارد زیر اطلاعات کافی داشته باشید.

- میزان نرخ خروجی پمپ تزریق .

- میزان دوز (Doze) مواد شیمیایی لازم جهت تزریق به آب یا سیال.

- قدرت محلول مورد تزریق.

دستگاه تزریق مواد شیمیایی تولید شده توسط شرکت مهاب دارای تجهیزات اندازه گیری شدت جریان برق، دبی جریان سیال، سطح سیال درون مخزن و فشار درون پکیج کنترل یا انتقال اطلاعات به سیستم کنترلی با امکان نصب در تمامی سطوح می باشد. البته بمنظور نصب این تجهیزات می بایست حتما بهنگام انعقاد قرارداد تولید پکیج موضوع یادآوری گردد. تجهیزاتی همچون نردبان در بیرون پکیج یا درون پکیج، مسیرھای دسترسی تعمیرات و نگھداری پکیج تزریق و روشنایی نیز بر اساس نیاز و درخواست مشتری قابل تامین می باشد. پمپ تزریق مواد شیمیایی به کار برده شده در پکیج تزریق مواد شیمیایی تولید شده در شرکت مهاب می تواند به صورت پیستونی، پلانجری، دیافراگمی، هیدرولیک دیافراگمی و هیدرولیک دابل دیافراگمی در نظر گرفته شود.

تماس با ما

- گروه صنعتی مهاب با تکیه بر سرمایه های انسانی ، تجربه و تخصص ویژه خود، با رویکردی جهانی و با چشم انداز جهانی شدن آماده ارایه خدمات طراحی وساخت انواع پکیج تزریق مواد شیمیاییمیباشد. این سیستمها برای استفاده در صنایع نفت و گاز، پالایش و پتروشیمی، انرژی و صنایع معدنی و صنایع شیمیایی در ظرفیت های گوناگون مورد استفاده قرار میگیرند. شرکت مهاب به عنوان سازنده تخصصی انواع مختلف دستگاه تزریق مواد شیمیایی با بیش از ده سال سابقه و تجربه طراحی، مهندسی و ساخت بیش از 130 پکیج برای پروژه های گوناگون واقع در خشکی و سکوهای نفتی، برای پروژه های درون و خارج کشور و با افتخار حضور در تمامی AVL های معتبر داخلی، گزینه نخست بسیاری از کارفرمایان می باشد.

- جهت استعلام قیمت پکیج تزریق مواد شیمیایی می توانید با شماره های صفحه ارتباط با ما تماس بگیرید و بصورت رایگان از خدمات مشاوره کارشناسان مهاب بهره ببرید.

- برای تشخیص نوع ماده شیمیایی که باعث کاهش درجه اسیدیته یا قلیایی سیال مورد نظر و یا تصفیه ، یا ته نشینی پساب خروجی از خط تولید خواهد شد، و نیزدر انتخاب شرکت سازنده یا فروشنده عمران سازان مهاب با بهترین کارشناسان شما را یاری خواهند نمود.

بازچرخانی آب و استفاده مجدد از پساب

/0 دیدگاه /در استفاده مجدد از پساب, مقالات/توسط Omran Sazan Mahabاسمز معکوس بیش بازده (HERO)

/0 دیدگاه /در اسمز معکوس, مقالات/توسط Omran Sazan Mahabمطالعات انجام شده نشان می دهد که بازده ریکاوری پائین پساب هنگام استفاده از فرآیند اسمز معکوس RO موجب هدر رفت 20 الی 50 درصد منابع آبی در نواحی خشک می شود. آبی که از اعماق زمین و از سفره های زیر زمینی برداشت شده، کلیه مراحل پیش تصفیه را گذرانده، وارد فرآیند شیرین سازی RO شده، در بهترین حالت طراحی فرآیند 25 درصد و در شرایط متعارف 50 درصد آب به عنوان پساب به دشت های کویری، یا حوضچه های تبخیر تخلیه می شود. اسمز معکوس بیش بازده (HERO) High Efficiency Reverse Osmosis معمولا جهت تصفیه آبهای شور با غلظت بالای سیلیکا و فاضلاب های خاص صنعتی استفاده می شود. کاهش موثر میزان گرفتگی غشاء در این فرآیند موجب افزایش میزان بازده تا 90 درصد شده و تلفات آب را به کمتر از 10 درصد می رساند. این فرآیند، روش بسیار موثری در تصفیه ی آب های برج خنک کننده می باشد. در برخی موارد ، HERO ممکن است برای جایگزینی یا تکمیل فرآیند تبخیر به عنوان روشی مقرون به صرفه برای دستیابی ZERO LIQUID DISCHARGE(ZLD) استفاده شود.

همچنین برای تصفیه پساب هایی با TOC و آلودگی های بیولوژیکی بالا و یا حاوی روغن و گریس بسیار مناسب می باشند.

مراحل فرآیند HERO

فرآیند اسمز معکوس بیش بازده به طور کلی از سه مرحله تشکیل شده است.

مرحله اول : حذف مواد جامد محلول (مانند کلسیم و منیزیم) ، که باعث ایجاد تبادل کاتیونی می شود. در این مرحله یون های هیدروژن با یون های سخت تبادل می شوند و سختی را کاهش می دهد.

مرحله دوم : گاز زدایی، در این فرآیند گاز دی اکسید کربن ایجاد شده در فرآیند تبادل کاتیونی از بین برده شده و راندمان کلی را به طور قابل ملاحظه ای بهبود می بخشد.

مرحله سوم : اسیدی کردن می باشد در این مرحله با کاهش اسیدیته قدرت انحلال سیلیکا و از بین بردن آلاینده های بیولوژیک را بالا برده و با نفوذ با کیفیت بالاتر تولید می کند. فرآیند HERO در PH بالا انجام میشود که خود این شرایط سبب کاهش پتانسیل رسوب گذاری در غشا و بهبود بخشی به راندمان سیستم می شود.

یک مزیت دیگر این فرآیند، از بین بردن مواد شیمیایی آنتی اسکالینگ است. با توجه به اینکه فرآیند پیش تصفیه باعث کاهش سختی در آب تغذیه می شود ، این پدیده که به نوبه خود می تواند نیاز به تمیز کردن و نگهداری را در مقایسه با سیستم های RO معمولی کاهش دهد. در شکل زیر کلیه واکنش های شیمیایی انجام گرفته طی انجام فرآیند HERO نشان داده شده است.

اسمز معکوس بیش بازده (HERO)-

برای سیستم های کوچک ، هزینه های سرمایه برای HERO بیشتر از سیستم های معمولی است که به دلیل هزینه های فرایندی پیش تصفیه است.

برای سیستم های بزرگتر از 50 گرم در ساعت ، هزینه های سرمایه گذاری HERO به طور کلی در حدود 15٪ کمتر است ، زیرا نرخ شار بالاتر است ، که می تواند تعداد غشاهای RO مورد نیاز را کاهش دهد. HERO معمولاً هزینه انرژی کمتری نیز دارد .

مطالعات نشان می دهد که در آزمایشگاههای ملی Sandia ، سیستم HERO نرخ بازیابی 95٪ ایجاد کرده است. سالانه ، آزمایشگاه های ملی Sandia تقریباً 34 مگالن گالن آب صرفه جویی می کند. آزمایشگاه ملی Sandia نیز تقریباً 6 مگاگالن آب شستشوی مصرف شده را از فرآیندهای MESA در سیستم HERO بازیافت می کند. علاوه بر بازیافت ، آب شستشوی مصرف شده برای سایر کاربردها نیز بازیابی می شود. آب شستشوی مصرف شده برای استفاده در دستگاه های شستشوی زباله اسید ، که باعث از بین رفتن آلودگی های موجود در فرایند میکروالکترونیک می شود ، بازیابی می شود.

کاربردهای فرآیند HERO

مهم ترین کاربردهای فرآیند اسمز معکوس بیش بازده عبارتند از

– افزایش بازده سیستم های RO موجود از 50% به بیش از 90%

– تصفیه و بازیافت بلودان برج های خنک کننده

– بازیافت انواع پساب های صنعتی غیر قابل تصفیه به روش RO متعارف

– هیبریدی نمودن فرآیند ZLD جهت کاهش هزینه های

مزایای HERO

مزایای فرآیند HERO نسبت به RO به شرح ذیل می باشد:

– افزایش کیفیت آب و بازیافت بیش از 90%

– دفع و حذف سختی، مواد جامد معلق و دی اکسید کربن بیشتر

– فلاکس بالاتر

– گرفتگی، رسوب گذاری و مصرف آب بسیار کمتر (جلوگیری از رسوب غشا (سیلیکا یکی از دلالیل مهم رسوب غشا می باشد).

– مصرف مواد شیمیایی کمتر و حذف بالای TDS

– هزینه ی بهره برداری و نگهداری پائین تر

– تخیله پساب های شیمیایی کمتر (حفظ محیط زیست)

– تصفیه RO با pH بالا

– استفاده کمتر از آنتی اسکالانت

– تمیز کردن کمتر مورد نیاز است.

معایب فرایند HERO

– مصرف بالای مواد شیمیایی

– به چندین واحد فرایندی احتیاج دارد

– هزینه ی سرمایه گذاری بالا

Industrial RO systems

/0 دیدگاه /در مقالات/توسط Omran Sazan MahabIndustrial RO systems:

This is a perfect system with high-performance and capability. These systems are produced with different flow rate for water treatment. Using RO technology, the possibility of removing dissolved inorganic materials, organic substances, dissolved and microbiological contaminants will be increased.

What is RO technology:

Reverse Osmosis is a special filter that normally causes water to move from low solute concentration (low or no salt) into a high solute concentration (high salt). In Water purification system, with the help of pump pressure, water moves from (high salt) to (low salt) part. This causes the separation of pure water from impure water, which is called water purification

RO components:

Membrane: This is the filter of RO and is the critical part of the treatment system.

Pump: using the force prepared by pumps, the water from low solute concentration can move into a high solute concentration.

Pre-filter: Pre-filter which is mainly PP and carbon will remove suspended materials such as chlorine, iron and so on from water

Controlling sensors

Pipes and fittings

Body/Frame

Chlorine injection pump

Function of system pre-filter

Pre-filtration: This process often consists of three stages to prepares the initial water to enter the main unit device. It removes harmful materials and help to keep the membrane healthy. For instant chlorine is a very important factor in reducing membrane performance and its lifetime.

Stage 1: PP fiber filter: This filter is made of 5 microns 100% pure pressed polypropylene. It removes mud, sand and other suspended contaminants.

Stage 2 & 3: The granular carbon filter and solid carbon

Second stage: the initial removal of taste, odor, color, organic materials, Haloform, phenolic materials, chlorine and organic chemicals found in insecticides and pesticides was done by activated carbon filter.

Third stage: Carbon Block filter, It is used to complete the second stage and to remove the highest level of Chlorine and toxins from water. The filter usually consists of two layers of polypropylene.

Advantages of Reverse Osmosis:

High throughput water purification

Easy to use and operate

Could be designed for various water flow rates

This is not huge

Ability to remove anion and cation without unwanted effects on water such as taste or color

Good performance in different amount of water minerals

RO system operating tips:

Wastewater (condensed water) outlet should never be blocked.

No valve should be installed on purified water outlet line. Never block the way and do not put it under pressure.

If you need to transfer the treated water to a higher elevation, you may use a storage tank and a pump separately.

Prevent entering chlorine to your system by using carbon filter and on time replacement

You must replace pre-filters on time.

Control and record input and output TDS and waste water every day.

Reverse osmosis water filtration system reduces water pH a little. Low pH makes the water bitter. In case of the above problem, use a mix valve to mix some inlet water with the purified water.

It is recommended to use the anti Escalante to increase membrane lifetime and performance of the device.

Activated Carbon Filter:

Activated carbon is produced from carbon materials such as wood, coal, petroleum residues and so on. Coal is prepared by burning of material in an airless space. This coal is then oxidized at higher temperatures to find a highly porous structure. The activation phase creates irregular channels and pores in solid mass, leading to a very high ratio of surface area to mass (500 to 1500). The activated carbon power is based to these channels and pores.

Use of activated carbon

Activated carbon is used to remove taste, odor, color, organic materials, Haloform, phenolic materials and chlorine.

درحال ساخت سیستم RO به ظرفیت 40 متر مکعب در ساعت

/0 دیدگاه /در پروژه ها, پروژه های آب شیرین کن, در حال ساخت, مقالات/توسط Omran Sazan Mahab

ساخت سیستم اسمز_معکوس RO به ظرفیت 40 متر مکعب در ساعت در محل کارگاه شرکت عمران_سازان_مهاب

فرآیند CCRO چیست و کاربرد اسمز معکوس CC در صنایع

/0 دیدگاه /در اسمز معکوس, مقالات/توسط Omran Sazan Mahabچالش های فرآیندهای اسمز معکوس متداول چه بود؟

به طور کلی چالش های فرآیندی در اسمز معکوس متداول که عامل ابداع فرآیند اسمز معکوس CC شد به شرح زیر می باشد:

– برای ریکاروری بالای 85 درصد به طراحی 3 الی چهار مرحله تصفیه نیاز بود و همین مسله هزینه های مالی و عدم انعطاف در فرآیند را نشان داد.

– سرعت بالای رسوب گذاری بر روی غشا

– افرایش افت فشار در هر یک از تجهیزات بکار برده شده

– سرعت کراس فلوی بسیار پایین

بهترین روش در کاهش رسوب گذاری با استفاه از روش CCRO

– استفاده از تجهیزات و المان های هیبریدی

– first stage permeate back pressure

– interstage booster pump

ویژگی های برتر که روش CCRO را از روش اسمز متداول متمایز ساخته چیست؟

– استفاده کردن و طراحی فرآیند یک مرحله ای صرف نظر از درصد ریکاوری سیستم

– استفاده از سیستم فرآیندی نیمه پیوسته (100% recovery followed bu dumps of concentrate)

– استفاده از 3-4 المان غشایی در هر یک از تجهیزات فشاری

– کنترل دبی جریان متقاطع

– کنترل سرعت ریکاوری

– انعطاف پذیری فرآیندی در حد بالا

– کاهش رسوب گذاری و اسکالینگ

– کاهش تقریبی 35 درصد از مصرف انرژی به نسبت اسمز معکوس متداول

– 95بیش از درصد ریکاوری و 75 درصد کاهش در هدر رفت آب

ویژگی های برتر روش CCRO از روش اسمز معکوس

حوزه های استفاده از فرآیند CCRO

– صنایع نیروگاهی

– صنایع غذایی خصوصا فرآیندهای تولید صنعتی شکلات

– صنایع آرایشی و بهداشتی

– کارخانجات تولید خودرو

– صنایع کاغذ سازی

– واحد های فرآیندی سیار در صنایع نفت و گاز

استفاده و کاربرد فرآیند CCRO اسمز معکوس CC

انواع سیستم های CCRO

– BWRO (high recovery)

– SWRO (low recovery)

منابع

Tianyu Qiu and Philip A. Davies, Comparison of Configurations for High-Recovery Inland

Desalination Systems, Water, 2012

دستگاه ممبران تماسی برای حذف گاز حل شده در فاز مایع همراه

/0 دیدگاه /در تامین تجهیزات, مقالات/توسط Omran Sazan Mahabمعرفی دستگاه ممبران تماسی برای حذف گاز حل شده در فاز مایع همراه مکانیزیم فرآیند جداسازی غشایی در دستگاه 3M™ Liqui-Cel ، مزایای استفاده از دستگاه کانتکتورغشایی ، مقایسه دستگاه ممبران تماسی با روش های متداول در گذشته و استفاده از ممبران تماسی Liqui-celTM در فرآیند گاززدایی از آب دریا

مکانیزیم فرآیند جداسازی غشایی در دستگاه 3M™ Liqui-Cel

همان طور که در شماتیک ساختاری این دستگاه مشاهده می شود، در ممبران 3M™ Liqui-Cel، هر کدام ازکانتکتورها از هزارن فیبر توخالی تشکیل شده است، این ساختار نقش موثری در افزایش سطح تماس مایع-گاز دارد. جریان مایع اشباع از گاز به صورت شعاعی از دیواره خارجی فیبرهای غشایی جاری میشود. بافل های تعبیه شده در مرکز این فیبرها مایع را به صورت شعاعی هدایت میکند تا سطح تماس دو فاز بیشینه باشد.

اعمال مکش و ایجاد خلا در این سیستم به همراه جریان گازی متشکل از اکسیژن/دی اکسیدکربن که به شکل جریان گازی متقاطع با جریان مایع میباشد، موجب افزایش زمان انتقال جرم بین دو فاز شده و تعادل فازی را جهت افزایش راندمان تماس و جداسازی فازی بالا میبرد.

شماتیک دستگاه ممبران تماسی برای حذف گاز حل شده در فاز مایع همراه

مزایای استفاده از دستگاه کانتکتورغشایی

- عدم استفاده از مواد شیمیایی برای جداسازی گاز- مایع.

- حجم زیادی را اشغال نمی کند و از برج های هوازدا بسیار سبکتر میباشند.

- افزایش سطح تماس دو فازی بواسطه طراحی ویژه ساختار داخلی فیبر غشایی امکان تماس حداکثری و جداسازی حجم بالای گاز اکسیژن/دی اکسید کربن را فراهم میکند.

- استفاده از روش های معمول در گذشته، مانند نصب برج های خلا یا تزریق مواد شیمیایی معایب فراوانی داشتند. از جمله حجیم بودن برج های خلا و همچنین بهینه نبودن راندمان با تغییر ظرفیت تولید. در روش شیمیایی نیز به مقدار بسیار زیادی مواد شیمیایی نیاز است که پسماندهای بجا مانده از آنها خود تهدیدی زیست محیطی بشمار میآیند. در حالی که در این فیبرهای غشایی چنین محدودیت ها و مشکلاتی وجود ندارد.

- یکی از نقاط قوت این دستگاه، حفظ فشار مثبت فاز مایع پس از انجام فرآیند گاز زدایی است و به همین علت به پمپ های کاهنده یا افزاینده فشار سیال پس از حذف گاز نیازی نمی باشد.

- این دستگاه در استاندارد ASME داری درجه کد فشاری psia300 میباشد و این نشان میدهد که جریان های ورودی بسیار پرفشار را نیز براحتی میتوان با استفاده از این غشای تماسی گاززدایی نمود.

مقایسه دستگاه ممبران تماسی با روش های متداول در گذشته

در جدول زیر که مقایسه ای میان وزن و حجم دو مدل از این نوع کانتکتورها و برج های خلا انجام گرفته نشان میدهد که با وزن و حجم کم میتوان درصد گاز بیشتری را از فاز مایع همراه جدا نمود.

اهمیت استفاده از دستگاه ممبران تماسی

استفاده از دستگاه ممبران تماسی امروزه در بسیاری از صنایع مانند نفت و گاز حذف گاز همراه از فاز مایع( مانند جداسازی اکسیژن از آب تزریقی هنگام بازیابی هیدروکربن ها) حل شده در آن به دلیل کاهش مخاطرات زیست محیطی و افزایش راندمان تولید از اهمیت ویژه ای برخوردار است. این ممبران جایگزین برج های خلأ، هوا زدا های با نیروی اجباری و هواروب ها در طی دودهه اخیر میباشند. برای هوازدایی در صنایعی چون میکروالکترونیک، داروسازی، نیروگاه ها، صنایع غذایی،آب ورودی به دیگ های بخار صنعتی، پرینترهای جوهر افشان و یا دیجیتالی بکاربرده میشوند. همچنین برای حذف گاز از آب مورد استفاده در صنایع تولید نیمه هادی ها و تولید روکش های کاغذی نیز استفاده میشوند.

استفاده از ممبران تماسی Liqui-celTM در فرآیند گاززدایی از آب دریا

تکنولوژی غشایی مورد استفاده در دستگاه 3M™ Liqui-Cel

غشا های متخلخل و میکرونی در این دستگاه آب گریز هستند و جریان مایع از طرف دیواره غشایی و جریان گاز از طرف دیگر جریان میباید و با توجه به عدم امکان نفوذ فاز مایع از حفرات غشا ، ممبرین به صورت یک فصل مشترک بی اثر امکان تماس مستقیم دو فاز بدون ایجاد پراکندگی های فازی در سیستم غشایی را فراهم می آورد. تزریق گاز بی اثر به سیستم نیرو محرکه ای برای انتقال جرم اکسیژن یا گاز انحلال یافته در فاز مایع به دیواره غشایی است. سپس گاز جدا شده توسط پمپ خلا از سیستم خارج میگردد. معمولا برای حذف اکسیژن یا دی اکسید کربن از آب همراه بکاربره میشوند.

اساس علمی طراحی و ساخت این دستگاه بر پایه قانون هنری می باشد، بر این اساس زمانی گاز در یک محلول حل خواهد شد که فشار جزئی گاز از فشار آب یا جریان مایع بیشتر باشد .به همین علت ثابت حلالیت ( ثابت هنری ) برای هر نوع گاز فرق میکند.

طراحی، ساخت و راه اندازی پروژه های تولید، ذخیره و توزیع آب دارویی WFI/PW

/0 دیدگاه /در پروژه آب شیرین کن صنایع دارویی، آرایشی بهداشتی, مقالات/توسط Omran Sazan Mahabآدرس دفاتر

دفتر مرکزی: تهران، آیت الله کاشانی، نجف زاده فروتن، گلستان دوم، پلاک 45

کارگاه پیام : تهران، آیت الله کاشانی، نجف زاده فروتن، گلستان دوم، پلاک 45

کارگاه گلگون: تهران، آیت الله کاشانی، نجف زاده فروتن، گلستان دوم، پلاک 45

اطلاعات تماس

دفتر مرکزی: 02144019180

کارگاه پیام: 02144460322

انبار پیام : 02144460322

انبار گلگون : 02144460322

کارگاه گلگون: 02144460322